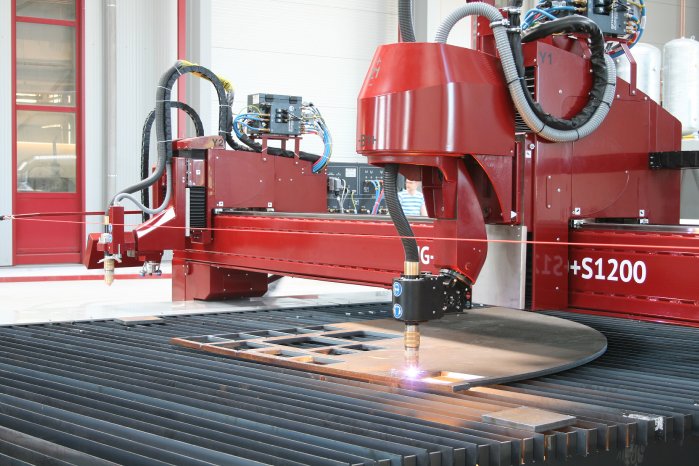

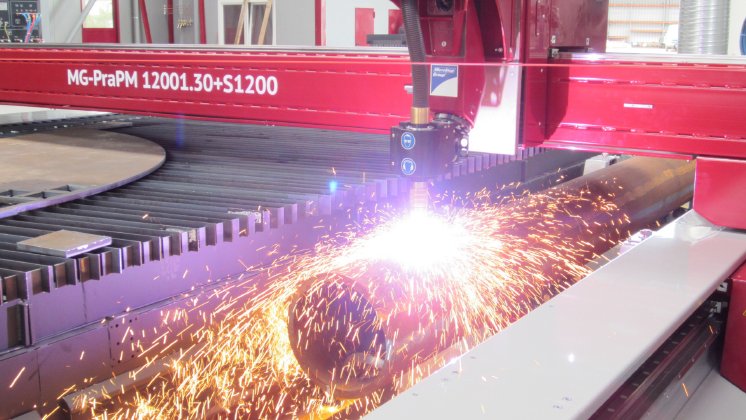

Jüngster Neuzugang im Bereich Schneid- und Filtertechnik: eine multifunktionale Plasmaschneidanlage der MG-Baureihe von MicroStep und eine Absaug- und Filteranlage ZPF 9H mit Zellenradschleuse und Big-Bag-Entsorgung von TEKA. Mit den Anlagen kann Conferdo ein breites Spektrum an unterschiedlichsten Schneidaufgaben abdecken und gleichzeitig höchsten Anforderungen an Produktqualität und Mitarbeiterschutz gerecht werden.

Die Plasmaschneidanlage mit einer Bearbeitungsfläche von 12.000 mal 4.200 mm, an der unter anderem Anlandesysteme für Windräder im Meer hergestellt werden, ermöglicht ein kombiniertes Bearbeiten von Blechen und Rohren und ist mit zwei Plasmaquellen der Firma Kjellberg Finsterwalde ausgestattet. Sie wurde eigens für Conferdo konfiguriert und deckt zahlreiche Schneidaufgaben von der 3D-Rohr- und Profilbearbeitung (30 mm bis 1.000 mm) über das Markieren und Fasenschneiden bis hin zur Blechtafelbearbeitung ab. Die beiden HiFocus 360i-Plasmasysteme können in 50 mm starkes Material einstechen und aufgrund der ContourCut-Technologie eine sehr hohe Schnitt- und Lochqualität bieten. Ergänzt wurde die Anlage um einen Hochleistungs-Nadelmarkierer mit einer Markiertiefe von bis zu 0.8 mm. Durch den Einsatz von Linearführungen an allen Achsen und beidseitige Antriebe verfügt sie über eine hohe Maßhaltigkeit und Präzision an geschnittenen Konturen und Bauteilen.

Beim Plasmaschneiden wird in der Regel eine hohe Menge partikelförmiger Stoffe freigesetzt. Dies umso mehr, wenn zwei Plasmastromquellen zum Einsatz kommen. Eine saubere Arbeitsumgebung jedoch ist unbedingte Voraussetzung für die einwandfreie Güte der erstellten Teile und den Schutz von Mitarbeitern innerhalb der Halle. Gerade im Zuschnittzentrum muss ein besonderes Augenmerk auf die Produktqualität gelegt werden: „Dort sind Genauigkeit und Sauberkeit im besonderen Maße gefragt. Denn sowohl für die weitere interne Fertigung als auch für die Qualität der Endprodukte insgesamt werden hier entscheidende Weichen gestellt“, erläutert Rainer Bach. Auch der Arbeits- und Gesundheitsschutz der Mitarbeiter genießt einen hohen Stellenwert: „Wir entsprechen dem internationalen Standard für Arbeits- und Gesundheitsschutz gemäß BS OHSAS 18001 (British Standard Occupational Health ans Safety Assessment Series) und wir leben das. Da passen die Absaug- und Filteranlagen von TEKA, die wir bereits seit mehr als zehn Jahren in unterschiedlichen Unternehmensbereichen einsetzen, in unser Qualitäts-Konzept.“

Energiesparend absaugen und filtern

Der Plasmatisch bei Conferdo verfügt über eine sektionale, energiesparende Untertischabsaugung. Über die gesamte Tischlänge hinweg sind in gleichmäßigen Abständen Absaugkanäle angebracht, die sich unterhalb der Werkstückauflage befinden. Sie werden nur dort aktiviert, wo tatsächlich Rauch frei wird. Die schadstoffhaltige Luft wird über eine Rohrleitung zu einem Funkenvorabscheider geführt, der glühende Teilchen abscheidet. Anschließend wird sie zur 15 kW starken und mit 225 m2 Filterfläche versehenen Filteranlage geleitet. Die Patronen der Staubklasse M scheiden selbst feine Stäube zu mehr als 99,9 Prozent ab. Aufgrund der speziellen Geometrie der Filterpatronen lassen sich Partikel unter Einsatz von wenig Druckluft effektiv und schonend abreinigen. Die IFA-zertifizierte Absauganlage entspricht den sicherheitstechnischen Anforderungen für die Schweißrauchklasse „W3“, der höchsten Schweißrauchabscheideklasse für Absauganlagen. Dies bedeutet, dass selbst die beim Verarbeiten hochlegierter Materialien entstehende Luft, die mit gesundheitsschädlichen Emissionen belastet ist, nach der Reinigung gemäß einer Ausnahmeregelung der Gefahrstoffverordnung wieder in den Arbeitsraum zurückgeführt werden darf. In diesem Fall strömt bis zu 10.000 m3/h gereinigte Luft über einen textilen, 9 Meter langen Luftauslass gleichmäßig und geräuscharm in die Halle zurück.

Wegen des hohen Staubanfalls beim Plasmaschneiden ist unterhalb des Filterraums eine Zellenradschleuse samt Big-Bag installiert. Diese gewährleistet, dass Partikel effizient beseitigt werden. Nach jeder automatischen Abreinigung der Filter mit Hilfe des Power-Sprüh-Systems fallen sie über den Einlauf in das Gehäuse und gelangen in die einzelnen Kammern der Zellenradschleuse. Bei den je nach Emissionsmenge variierenden Umläufen wird der Staub zum Auslass und in die Big-Bags transportiert. Bei manuell eingestelltem Umlauf können Anwender die vollen Behälter während des laufenden Betriebs der Schneidanlage austauschen. Der Vorteil des in sich abgeschlossenen Systems: Für Staub, der einmal durch die Zellenradschleuse nach unten in den Sammelbehälter gefallen ist, gibt es kein Zurück mehr. Bei einer erneuten Abreinigung mittels Druckluftstoß kann er nicht erneut angesaugt werden und in den Filterraum gelangen. Die Folge: Die Patronen sind weniger mit Staub belastet und müssen seltener gereinigt werden. Auf diese Weise wird nicht nur die Lebensdauer der Filter verlängert, sondern auch weniger Druckluft benötigt, was wiederum Energie spart.

Rainer Bach zieht ein positives Fazit: „Insgesamt haben wir ein System erhalten, dass perfekt aufeinander abgestimmt und bestens auf unsere Bedürfnisse hin zugeschnitten ist. Darüber hinaus wies es auch noch das beste Preis-Leistungsverhältnis auf.“

Link zum Film: https://www.youtube.com/watch?v=X9GoOyenL1Q