Neben anderen Technologien ist das Laserdirektstrukturierungsverfahren (LDS) aufgrund seiner hohen Flexibilität und Prozesssicherheit weit verbreitet und findet in unterschiedlichsten Szenarien Anwendung. Mithilfe des gut beherrschbaren Laserprozesses können sehr feine Leiterbahnen (< 100 µm) erzeugt werden, wodurch sich in vielen Fällen ein Potential zur weiteren Erhöhung der Integrationsdichte ergibt.

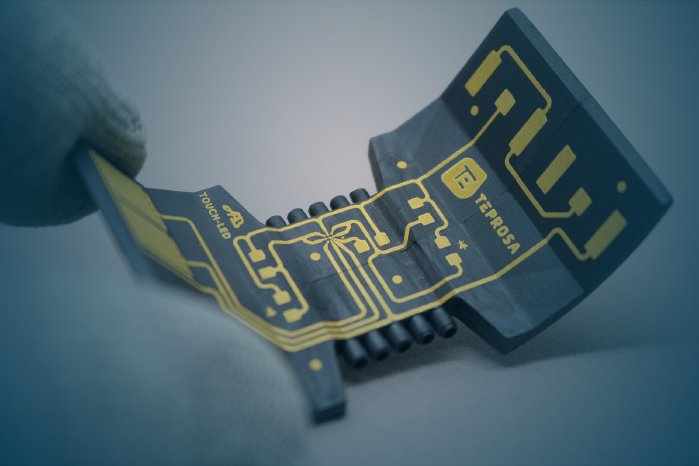

Große Gestaltungsfreiheit, reduzierte Montagekosten und eine höhere Funktionsdichte sind wesentliche Vorteile von 3D-MID gegenüber herkömmlichen Herstellungsverfahren, sagt Markus Barth, Geschäftsführer der TEPROSA GmbH. Im Interview erläutern er und Dr. Sören Majcherek, ebenfalls Geschäftsführer bei TEPROSA, aktuelle und zukünftige Entwicklungen und Möglichkeiten von 3D-MID.

Herr Barth, wofür eignet sich 3D-MID im Speziellen?

Barth: Durch ein Verschmelzen von mechanischem Bauteil und Elektronik eröffnen sich viele spannende Anwendungsmöglichkeiten, z. B. in Kommunikation, Automotive, Industrie oder Medizin.

3D-MID ist dabei kein Ersatz für die herkömmliche Leiterplatte, sondern eine Ergänzung. Argumente für den Einsatz von MID können eine Produktminiaturisierung, die Reduktion der Bauteile bzw. der Fertigungsschritte und damit der Montagekosten oder eine höhere Funktionsintegration sein.

Welche Chancen und Möglichkeiten ergeben sich durch 3D-MID; welche Nutzenpotenziale lassen sich realisieren?

Barth: Produkte lassen sich mit 3D-MID miniaturisieren. Die Anzahl der Komponenten eines Produkts lässt sich verringern. Der Aufbau von Produkten kann vereinfacht werden. Dadurch lassen sich die Kosten für die Baugruppenendmontage reduzieren und die Risiken in der Fertigungskette optimieren.

Neben Antennen für kabellose Kommunikation und RFID-Anwendungen lassen sich durch 3D-MID mechanische und elektrische Schnittstellen für Sensoren und Aktoren direkt am oder im Gehäuse realisieren. Bauteile können individuell codiert oder mit Seriennummern versehen werden. Durch moderne Spritzgussverfahren, wie z. B. Kernzug- oder Kernschmelzverfahren bieten sich vielfältige Möglichkeiten für fluidische Sensorikanwendungen.

Welche Herausforderungen bestehen beispielsweise im Aufbau von 3D-MID-Elementen und für die verwendeten Verfahren?

Majcherek: Die wesentlichen Herausforderungen für den Einsatz von 3D-MID liegen in der aktuell noch mangelhaften Standardisierung der Schnittstellen in der Prozesskette und der Verfügbarkeit von 2,5D- bzw. 3D-Bestückungslösungen.

Auch wenn sich die Technologie schon seit mehreren Jahren am Markt etabliert hat, herrscht aktuell noch ein Mangel an globalen Kennzahlen zur Übergabe der Teile von einem Fertigungsschritt zum nächsten. Hier sind die beteiligten Unternehmen auf langjährige Erfahrungswerte angewiesen. Eine weiterführende Standardisierung würde nach unserer Ansicht weitere Wachstumschancen für den MID-Markt bedeuten. Um die Arbeit daran voranzutreiben, teilen wir unsere Ergebnisse und Erfahrungen aus Labor und Fertigung mit der Branche.

Eine weitere Herausforderung hinsichtlich der 3D-MID-Fertigung ist sicherlich das Bestücken von spritzgegossenen Schaltungsträgern. Das Handling der Substrate und die Programmierung sind weitaus komplizierter als bei der 2D-Leiterplattentechnologie, wodurch oftmals ein anteiliger Sondermaschinenbau notwendig wird. Dabei gab und gibt es viele Bestrebungen diesen Anteil immer weiter zu reduzieren, um die Bestückung der Baugruppen wirtschaftlich konkurrenzfähig zu gestalten.

Gibt es Einschränkungen für 3D-MID bzw. den Einsatz von 3D-MID-Teilen?

Majcherek: Durch die große Vielfalt an Materialien eignet sich die Laser-Direkt-Strukturierung (LDS) auch für Anwendungen mit hohen Anforderungen an mechanische Stabilität, Temperaturbelastbarkeit, Chemikalienbeständigkeit, Hochfrequenzeigenschaften und vieles mehr. Standardpolymere wie ABS oder Engineering Materialien wie PC, PC/ABS, PBT und diverse Polyamide werden ebenso eingesetzt wie hochleistungsfähige Thermoplaste wie LCP und PEEK.

Im Vergleich zu mehrlagigen Leiterplatten-Technologien bietet 3D-MID eine geringere elektrische Funktions- und Anschlussdichte. Außerdem besitzen 3D-MID-Teile mit einer rein chemisch abgeschiedenen Metallisierung in der Regel eine geringere Kupferschichtdicke und eignen sich somit weniger für Anwendungen, bei denen es auf hohe Ströme und Stromdichten ankommt, wie zum Beispiel in der Leistungselektronik. Diesem Umstand kann jedoch durch eine galvanische Verstärkung der Kupferschichtdicke entgegengewirkt werden, so dass sich die Einschränkungen auf technologische Extreme begrenzen.

Wie läuft ein 3D-MID-Projekt bei TEPROSA ab?

Barth: TEPROSA bietet die Herstellung von Molded Interconnect Devices im LDS- und im Subtraktivverfahren als Komplettanbieter an. Beide Technologien sind lasergestützte Verfahren und bieten dadurch ein hohes Maß an Flexibilität und Genauigkeit.

MID-Projekte umfassen bei uns eine genaue Analyse der Anfrage und beginnen mit einer ausführlichen Beratung hinsichtlich der applikationsspezifischen Erfordernisse. Es erfolgen Abstimmungen hinsichtlich der Materialauswahl, der Art der Metallisierung und der erforderlichen Schichtdicken ebenso wie von Bondfähigkeit, Lötfähigkeit der Metallisierung oder Schweißbarkeit des Kunststoffmaterials.

Auf Grundlage dieser Details erstellen wir ein Angebot für eine Machbarkeitsstudie und für die spätere Serienfertigung. Während der Machbarkeitsstudie werden die optimalen Prozessparameter evaluiert. So wird eine wirtschaftliche Serienfertigung im Anschluss erst möglich. Auch Prototypen lassen sich im Rahmen der Machbarkeitsstudie herstellen. Wenn ein Projekt Serienstatus erlangt, organisiert TEPROSA für den Kunden die komplette Lieferkette.

Wo sehen Sie die Entwicklungsmöglichkeiten für 3D-MID?

Barth: Es besteht ein hoher Bedarf an drahtlosen Kommunikationsmodulen. Die Bereitschaft, MID-Technologie zu nutzen, wächst. Vor allem die rasante Entwicklung im Bereich der additiven Fertigungstechnologien, wie der 3D-Druck von Bauteilen, beflügelt die Fantasie hinsichtlich der Fertigung von 3D-MID – für ein Spritzgussbauteil ohne Initialkosten und ohne Qualitätsverlust.

Dank einer stetig wachsenden Materialbasis für die Laser-Direkt-Strukturierung und der Weiterentwicklung der Lasertechnologie ergibt sich mit 3D-MID das Potenzial für kostengünstige und flexible Lösungen und neue Anwendungen.

(Das Interview mit Markus Barth und Dr. Sören Majcherek führte Beatrix Westphal)