Das Unternehmen TI Automotive blickt auf eine lange Tradition zurück: 1922 gründet Harry Bundy in der amerikanischen „Motor City“ Detroit die Bundy Corporation. Wenige Jahre später ist seine Firma dabei, als Automobilgeschichte geschrieben wird. Denn Ende der Zwanzigerjahre liefert sein Unternehmen Kraftstoffleitungen für das erste Serienfahrzeug von Ford. 1957 wird in Heidelberg der erste deutsche Standort eingeweiht, Ende der Neunzigerjahre aus der Bundy Corporation die TI Group Automotive Systems.

Neben dem Bereich der Flüssigkeitsversorgungssysteme, zu dem die Bremsleitungen zählen, gehören die Bereiche Powertrain Systeme, Klimaanlagen-Flüssigkeitssysteme, Pumpen- und Modulsysteme sowie Kraftstofftanksysteme zum Portfolio des Automobilzulieferers. „Unser Geschäft hat viel mit Erfahrung, Zuverlässigkeit und Vertrauen zu tun“, sagt Stefan Pscheidl, Einkaufsdirektor von TI Automotive Europa. Seine Kunden müssen darauf vertrauen können, dass die Qualität stimmt. „Und wir müssen uns voll und ganz auf unsere Lieferanten verlassen können.“

Mit dem Stahlbereich von thyssenkrupp verbindet TI Automotive eine besondere Beziehung: Seit mehr als 30 Jahren beliefert der Stahlproduzent den Autozulieferer mit Warm- und Kaltband. „Für diesen Kunden haben wir extra eine eigene Güte entwickelt“, sagt Barbara Dornbusch, Leiterin Key Account Kaltwalzer bei thyssenkrupp Steel Europe. Aus dem Duisburger Süden geht gebeiztes Warmband nach Lüttich in Belgien zu TI Automotive. Es ist 700 bis 718 Millimeter breit und damit besonders schmal. Eine Sonderanfertigung. „Wir haben uns hier ganz auf die Bedürfnisse des Kunden eingestellt“, so Barbara Dornbusch.

Dazu gehört, dass thyssenkrupp ausreichend Material bereithält und TI Automotive seine Bestände in Lüttich stark reduzieren konnte. „Ein Beispiel für unsere gute Partnerschaft“, sagt Pscheidl. Zudem trennen Lüttich und Duisburg nur 200 Kilometer, die räumliche Nähe erleichtert die Abstimmung. Zwischen den Unternehmen bestehen langfristige Verträge. So kann der Lieferant die Auslastung gut planen und der Kunde sich darauf verlassen, dass zuverlässig und in gleichbleibend hoher Güte geliefert wird. „Die Qualität des Materials ist für uns absolut entscheidend“, so Pscheidl. „thyssenkrupp gehört deshalb zu unseren ‚Preferred Suppliers‘.“

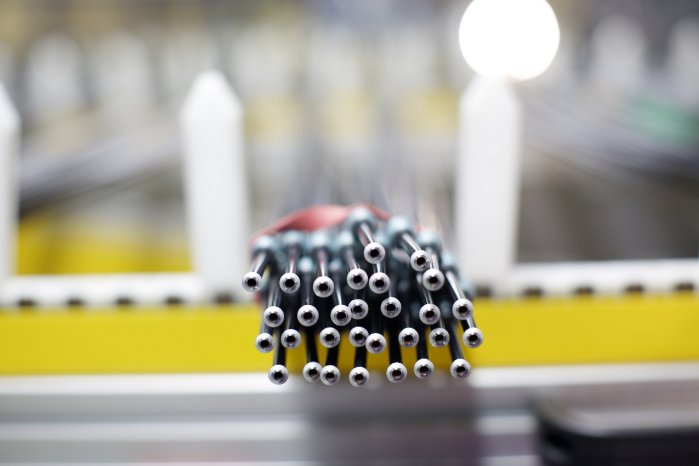

Im Werk in Lüttich wird die Oberfläche der Warmbänder geglättet und mit Nickel und Kupfer beschichtet. Anschließend geht das Material nach Heidelberg. Dort wird das flache Spaltband gerollt. Die so entstandenen doppelwandigen Stahlrohre erhalten dünne Schutzschichten aus Aluminium und Polyamid, die sie gegen Korrosion und Abrieb schützen. Rund 500 Kilometer Bremsleitungen werden in Heidelberg am Tag hergestellt – das entspricht ungefähr der Strecke von Hamburg nach Frankfurt.

Produziert wird rund um die Uhr, an fünf Tagen in der Woche. Im Durchschnitt verlassen zehn Lkw am Tag das Heidelberger Stammhaus und beliefern die firmeneigenen Systemwerke, die sich direkt vor Ort bei den Kunden befinden. Dort werden die Bremsleitungen geschnitten, gebogen und mit Anschlüssen versehen – der Automobilhersteller muss sie nur noch einbauen. Im Fahrzeug sorgen sie dann dafür, dass Menschen auf der ganzen Welt sicher unterwegs sind.

Vom 14. bis 24. September findet die internationale Automobil-Ausstellung IAA PKW 2017 in Frankfurt am Main statt. Besuchen Sie thyssenkrupp auf der Messe in Halle 8.0, Stand A 14. Die IAA ist die weltweit umfassendste Leistungsschau der Automobilindustrie. Eine besondere Eigenschaft der IAA ist die große Präsenz der Teile- und Zubehörhersteller mit rund 400 Ausstellern.