Additive Fertigung am Puls der Zeit

Zehn L-PBF-Anlagen und zwei Maschinen mit Pulverdüse sind bereits fester Bestandteil des aktuellen AM-Maschinenparks der toolcraft AG. Vor einigen Jahren investierte Toolcraft in eine individuell angepasste LMD-Anlage mit Pulverdüse von Trumpf mit horizontaler und vertikaler Rotationsachse und setzte damit neue Maßstäbe in der additiven Fertigung. Dadurch ist beispielsweise "Extremes Hochgeschwindigkeits-Laser-Auftragschweißen" (EHLA) möglich – entwickelt und patentiert vom Fraunhofer-Institut für Lasertechnik ILT. Vor Kurzem kam eine hybride Roboterapplikation zum Fräsen und Laserauftragschweißen (LMD) dazu. Damit ist der Mittelständler bereits gut aufgestellt und kann Präzisionsbauteile sowohl im Pulverbettverfahren fertigen als auch mittels Laserauftragschweißen beschichten, fügen oder reparieren. Zudem hat Toolcraft die additive Fertigung mit den TruPrint Maschinen nach den Anforderungen an industrielle additive Fertigungsprozesse, Qualifizierungsgrundsätze und Produktionsstätten nach ISO/ASTM TS 52930:2011 und 52920:2013 zertifizieren lassen. Diese Zertifizierung ist für Anwendungen in der Medizintechnik, Luft- und Raumfahrt sowie Halbleiterindustrie wichtig.

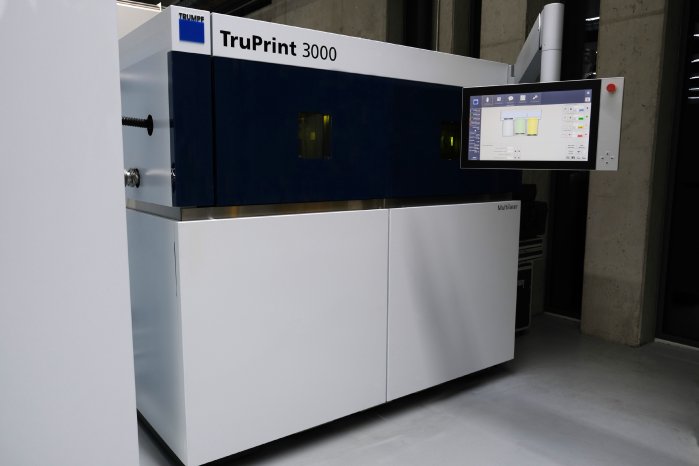

Die neueste Anschaffung von Toolcraft, eine TruPrint 3000 mit zwei Lasern und einer Vollausstattung an Monitoringsystemen, wird den stetig steigenden Qualitätsansprüchen gerecht. „Prozessstabilität, Reproduzierbarkeit, Service und Datensicherheit waren für uns wichtige Entscheidungskriterien. Die Zusammenarbeit mit Trumpf hat sich über viele Jahre bewährt, und so konnte unser langjähriger Partner auch hier in allen Punkten vollends überzeugen“, so Stefan Auernhammer, Bereichsleiter der Additiven Fertigung bei Toolcraft. Auf der neuen Anlage plant das mittelständische Unternehmen in erster Linie Serienapplikationen für die Halbleiter-, Luftfahrt- und Druckgeräteindustrie. „Durch das integrierte Melt Pool Monitoring System wollen wir unser Prozesswissen weiter vertiefen und sind davon überzeugt, die Qualität, Sicherheit und Effizienz des Schmelzprozesses auf das nächste Level zu steigern“, ergänzt Stefan Auernhammer.