Erweiterung des Leistungsspektrums

Auf einer Fläche von 105 m² bietet Toolcraft ab sofort die Möglichkeit, Bauteile zerstörungsfrei auf Risse, Überlappungen, Falten, Poren und Bindefehler in der Oberfläche zu überprüfen. Das Verfahren wird vorwiegend bei metallischen Werkstoffen angewendet, kann jedoch auch bei anderen Materialien, wie Keramik, eingesetzt werden - vorausgesetzt, die Oberfläche ist zur Prüfung mit Eindringmitteln geeignet. Die Anlage selbst nimmt einen Raum von 75 m² ein. Beim Bau der Rissprüfanlage wurde auf Sauberkeit großen Wert gelegt. Die Anlage sowie sämtliches Equipment sind aus Edelstahl gefertigt. Dieses Material eignet sich aufgrund seiner Eigenschaften ideal zur Rissprüfung, da hierbei Stoffe mit erhöhtem pH-Wert zum Einsatz kommen. Aufgrund der Verwendung schädlicher, brennbarer und flüchtiger Stoffe ist der gesamte Bereich streng überwacht und darf während des gesamten Prüfvorganges nur vom Prüfpersonal betreten werden.

Die Rissprüfung - effektiv und dabei schonend zur Umwelt

Zu Beginn eines jeden Prüfprozesses steht die Vorreinigung der Bauteile in einem Laugenbad. Anschließend wäscht ein dreistufiges Kaskadenbecken mittels demineralisierten Wassers die Lauge wieder ab. Zur Schonung der Umwelt filtert ein Aktivkohlefilter laufend das hierbei verwendete Wasser und bereitet es für weitere Reinigungsprozesse auf. Toolcraft hat darüber hinaus eine zusätzliche Wasseraufbereitungsanlage verbaut. Diese filtert das für den eigentlichen Prüfprozess benötigte Wasser, das so für weitere Prüfvorgänge wieder verwendet werden kann.

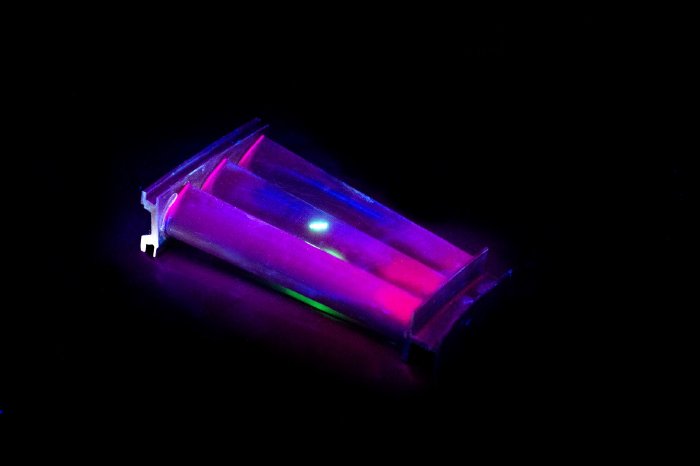

Nach Aufbringung des fluoreszierenden Eindringmittels mittels Elektrostatik erfolgt die Zwischenreinigung des Bauteils. Anschließend wird dieses in ein Emulgatorbecken zum Anlösen des Eindringmittels getaucht. Zum Beenden des Prozesses erfolgt ein Bad im Wasserstoppbecken. Vor Begutachtung des Bauteils bringen die Prüfer einen Trockenentwickler auf. Dieser nimmt das in den Fehlern verbliebene Eindringmittel auf und bringt es unter UVA-Licht zur Anzeige. In der Auswertkabine zeigen sich selbst mikroskopisch kleine Risse, die gerade in den Branchen wie der Luft- und Raumfahrt bereits entscheidend sein können.

Nachweisbare Qualität - streng kontrolliert

Beim Prüfvorgang werden höchste Maßstäbe erfüllt. Neben der Verwendung eines nachemulgierbaren Materials der Qualitätsstufe 3 (high), steht die regelmäßige Kontrolle der Prüfinstrumente an erster Stelle. Zudem durchläuft vor Beginn eines jeden Prüfvorganges zunächst eine Musterplatte den gesamten Prozess. Auf dieser sind sogenannte "Kontrollrisse" zu finden. Erst wenn am Ende der Prüfung alle vier Sterne unter dem UVA-Licht sichtbar werden, kann die Qualitätsprüfung des eigentlichen Bauteils beginnen. Die Dokumentation eventuell vorhandener Mängel erfolgt nach höchsten Qualitätsstandards und ausschließlich durch qualifiziertes Fachpersonal.