Additive Fertigung immer populärer

Das Metall-Laserschmelzen erfreut sich einer steigenden Nachfrage. Das Verfahren hat den Sprung vom Rapid Prototyping zur anerkannten Fertigungstechnologie gemeistert. Wurden zu Beginn vornehmlich Prototypen gefertigt, kommt das Additive Manufacturing heute in vielen Branchen zur (Klein- und Mittel-)Serienherstellung zum Einsatz. Daher hat Toolcraft im letzten Jahr gleich zweimal in die Erweiterung des Maschinenparks investiert. Ab sofort stehen vier Laserschmelzmaschinen zur Herstellung der Präzisionsbauteile zur Verfügung. "Der industrielle Metall-Laserschmelzmarkt hat viel Potential. Spannend bleibt die Entwicklung von Maschinen, Materialien, Prozessen, Kunden und Lieferanten", so Christoph Hauck, Geschäftsführer bei Toolcraft. In diesem Zuge hat das Unternehmen kürzlich sein Portfolio ausgebaut und in eigene Messtechnik investiert. Somit kann Toolcraft nun sowohl die Qualität des Pulvers als auch die Materialeigenschaften nach der Fertigung des Bauteils überprüfen.

Metall-Laserschmelzen - macht beinahe Unmögliches möglich

Die Vorteile des innovativen Verfahrens liegen auf der Hand: die Herstellung komplexer Geometrien, die Verarbeitung schwer zerspanbarer Materialien, sowie eine werkzeuglose Bauteileerzeugung innerhalb kürzester Zeit bei besonders geringem Werkstoffabfall. Geringere Stückkosten und weniger Verzug bzw. Lunkerbildung machen die Fertigungstechnologie äußerst effektiv. Prototypen, Null- und Kleinserien lassen sich somit schnell und effizient umsetzen. Auch dem Innovationspotenzial sind keine Grenzen gesetzt. Als Forschungs- und Entwicklungspartner eröffnet Toolcraft mit der Fertigungstechnologie neue Perspektiven sowie Marktchancen. Und die Qualität der Ergebnisse überzeugt - sie genügt selbst den hohen Anforderungen der Luft- und Raumfahrt. Die Vorteile gegenüber konventionellen Herstellverfahren sind vielfältig. Diese zeigen sich vor allem bei äußerst komplexen Teilen, die schnell und in geringer Stückzahl benötigt werden.

Von der Idee bis zum fertigen Bauteil

Zu Beginn eines Auftrages steht der Datenaustausch. Dabei achtet Toolcraft im Vorfeld bereits auf eine Machbarkeit der Konstruktion. Liegen lediglich 2D-Daten vor, kann das hauseigene Engineering-Team diese in 3D-Daten übersetzen. Nach der weiteren Aufbereitung der Daten erfolgt das Urformverfahren. Durch eine besondere Bauweise, bei der der Laser zwischen vorher festgelegten Schmelzpunkten hin und her springt, wird das Präzisionsbauteil bereits spannungsarm gefertigt. Die Produktion findet je nach Material unter Schutzgasatmosphäre statt. Beim Drahterodieren trennt ein Draht das Bauteil von der Bauplatte präzise ab.

Komplettlösungen aus einer Hand

Eine Wärmebehandlung nach Vollendung des Baujobs macht das Werkstück schließlich restlos frei von Spannungen und sorgt für die gewünschten mechanischen Eigenschaften. Je nach Bauteil kann eine Veredelung durch Fräsen oder Drehen notwendig sein. Ist beispielsweise eine äußerst hohe Genauigkeit erforderlich, kann diese durch Nachbearbeitung der Oberfläche erreicht werden. Die Endkontrolle sowie eine optische Vermessung erfolgt ausschließlich durch qualifizierte Fachkräfte. Diese können das Bauteil zudem mit einer Anlage zur zerstörungsfreien Oberflächenprüfung auf Risse, Überlappungen, Falten, Poren und Bindefehler überprüfen (s. Bild 1). Als Partner für Komplettlösungen kann Toolcraft die gesamte Prozesskette von der Idee bis zum fertigen Bauteil im eigenen Hause abbilden.

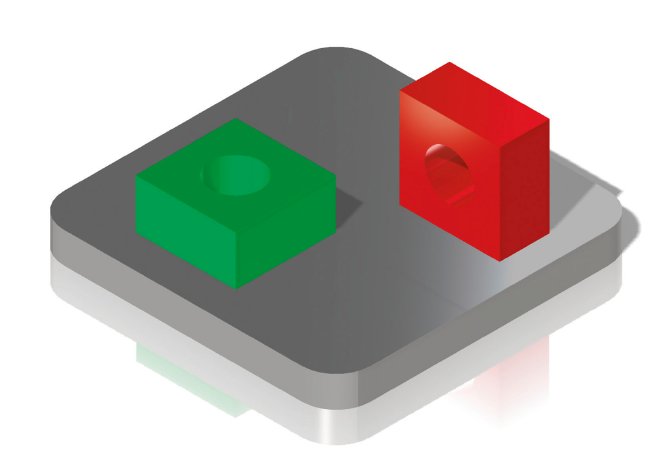

Konstruktionsrichtlinien

Entgegen der weit verbreiteten Meinung sind bei der Konstruktion von lasergeschmolzenen Teilen einige Konstruktionsrichtlinien zu beachten. So lassen sich beispielsweise größere Bohrungen nur in Baurichtung realisieren, ohne stützende Strukturen verwenden zu müssen. Die Grafiken 1-3 veranschaulichen vereinfacht dargestellt die wichtigsten Grundprinzipien. Grün dargestellt sind schmelzbare Konstruktionen, die keine Stützstruktur benötigen. Rot dargestellte Elemente sind nur durch den gleichzeitigen Aufbau einer Stützkonstruktion herstellbar. Überhänge unter 45° bedürfen einer externen Unterbauung, da sich das Pulver aufgrund des geringen Winkels nicht aufschmelzen lässt. Durchbrüche unter 45° benötigen ebenfalls eine Tragestruktur. Hierbei empfiehlt sich jedoch ein Umdenken der Konstruktion. Geeigneter sind Ovale und Überhänge über 45°, da sich diese selbst tragen. Somit entfallen die zusätzlichen Kosten für eine Stützstruktur.

Verlässliche Partner auf Augenhöhe

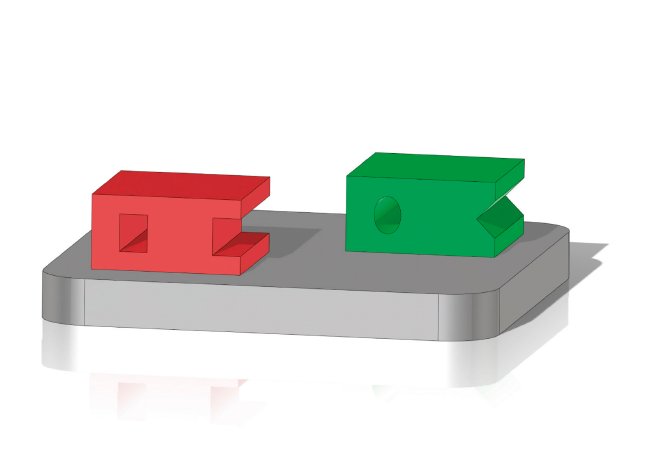

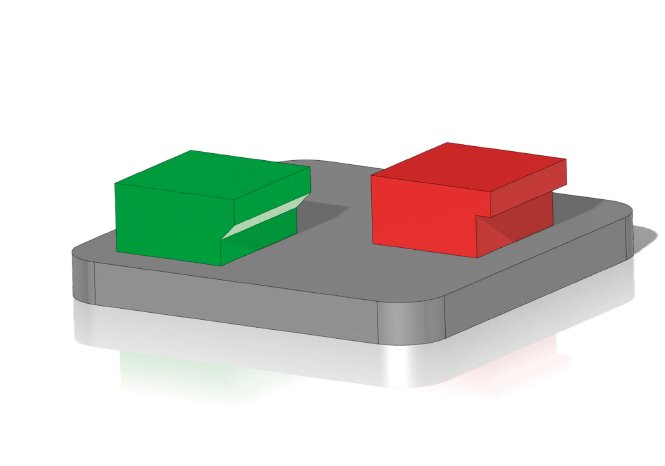

Seit der Einführung des Verfahrens kooperiert Toolcraft mit dem Maschinenhersteller CONCEPT Laser GmbH - eine perfekte Symbiose, die Pionierarbeit leistet. CONCEPT Laser bringt seine bereits vorhandenen Ergebnisse und Erfahrungen ein, um Parameter des Metall-Laserschmelzprozesses bei unterschiedlichen Werkstoffen zu entwickeln. Toolcraft steuert Strategien und Knowhow zur Weiterverarbeitung der Bauteile in zerspantechnischen Prozessen bei. Dabei legt das Unternehmen Richtlinien fest, wie zum Beispiel Aufmaße oder Hilfsgeometrien zum Spannen, um die Kundenanforderungen zu erfüllen. Die Maschinen (s. Bild 2) bieten eine Bauraumgröße von 250 mm x 250 mm x 280 mm in x-, y- und z-Richtung. Diese schmelzen Schichtstärken von 20 - 80 μm in einer Fertigungsgeschwindigkeit von 2-20 cm³/h, je nach Material, auf. Der Laser hat eine Leistung von 400 W.

Das Verfahren im Fokus

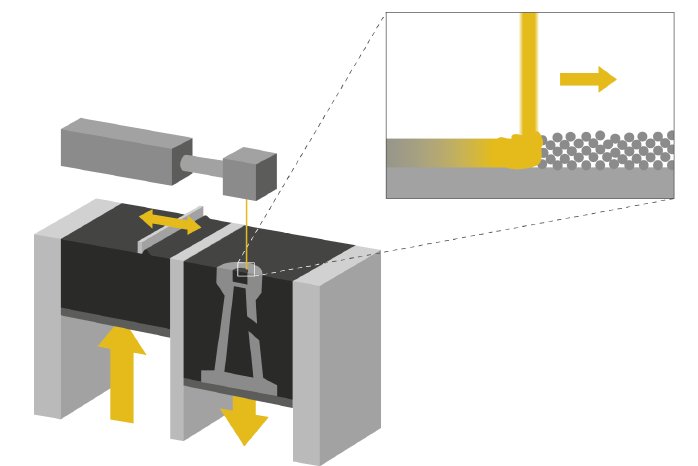

Grafik 4 veranschaulicht den Aufbau einer Laserschmelzanlage. Im Bauraum befindet sich die Bauplatte. Der Beschichter bringt eine dünne Schicht Pulver auf. Der Laser bearbeitet diese an den festgelegten Schmelzpunkten in einer vorher definierten Reihenfolge. Somit entsteht aus dem losen Material eine erstarrte Schicht. Nach Vollendung des Schmelzvorgangs wird eine erneute Schicht Pulver aus dem Pulvervorrat aufgetragen. Die Anzahl der aufgeschmolzenen Schichten variiert je nach Bauteilgröße. Ist der Baujob beendet, kann das im Pulverbett verbliebene, nicht verarbeitete Material zum größten Teil wiederverwendet werden. Geschulte Fachkräfte sieben das Pulver und unterziehen dieses einer ausgiebigen Qualitätskontrolle.

Vielseitige Materialbasis

Das Metall-Laserschmelzen sorgt in Kombination mit bewährten Kernkompetenzen, wie dem Drehen und Fräsen schwer zerspanbarer Materialien, für entscheidende Mehrwerte. Daher arbeitet Toolcraft stets an der Verbesserung des Verfahrens sowie an der Erweiterung seiner Produktionskapazitäten. Bei der Werkstoffwahl verbindet das Unternehmen seine Material- und Fertigungskompetenz mit den Bedürfnissen seiner Auftraggeber. Grundsätzlich kann jedes Material verarbeitet werden, das schweißbar ist. Bei Toolcraft kommen Nickelbasislegierungen, wie Inconel 718 und Inconel 625, sowie Edelstähle, wie 1.4404, 1.4828, 17-4PH und den Warmarbeitsstahl 1.2709 zum Einsatz.

Jetzt auch Invar 1.3912 und Haynes 188

Seit 2013 verarbeitet Toolcraft die Eisen-Nickel-Legierung Invar 1.3912 - ein Material mit einem sehr geringen Wärmeausdehnungskoeffizienten. Dieses findet im Defence- und Spacesektor, in der Halbleitertechnologie sowie in der Composite-Fertigung Einsatz. Neu ist auch die Kobaltbasislegierung Haynes 188. Dabei handelt es sich um eine Verbindung aus Kobalt, Nickel, Chrom und Wolfram. Das Material ist nicht nur äußerst hitzebeständig, sondern auch resistent gegen oxidierende Milieus bis zu 1095°C. Aufgrund seiner Eigenschaften eignet es sich hervorragend für Anwendungen in der Luft- und Raumfahrt sowie dem Motorsport. Hierbei erfüllt es die hohen Anforderungen bei der Produktion von Triebwerken sowie industriellen Gasturbinen problemlos.

Innovatives Verfahren für beinahe alle Branchen

Im Bereich Automotive/Motorsport fertigt Toolcraft Vor- und Kleinserien. Motor- und Pumpenkomponenten sowie Trägerbauteile gehören zum Leistungsspektrum. Zudem stellt das Unternehmen Bauteile aus hochtemperaturbeständigen Werkstoffen her. Im Bereich Luftfahrt fertigt Toolcraft Gehäuseteile und komplexe, dünnwandige Strukturen für Gasturbinen (s. Bild 3). Hierfür verwendet das Unternehmen überwiegend Nickelbasislegierungen (Inconel 718, Inconel 625, Haynes 188), Titanlegierungen (Ti Al 6V4) und Luftfahrtstähle (17-4PH) in Pulverform.

Anwendungsbeispiel Werkzeug- und Formenbau Im Formenbau dienen Fassonstifte als konturgebende Formeinsätze. Steifigkeit und Festigkeit der Formstifte im Spritz- und Druckguss leisten einen maßgeblichen Beitrag zum Erfolg. Durch das Metall-Laserschmelzverfahren ist es möglich, Fassonstifte mit integrierter Kühlung herzustellen (s. Bild 4). Große Kühlflächen sorgen für einen idealen Wärmeübergang, die maximale Kühlwirkung ergibt sich am vorderen Ende des Kühlstifts. Außerdem sorgt die einteilige Struktur von Wendel und Formstift für eine optimale Festigkeit und Steifigkeit der Formstifte. Toolcraft bietet zusätzlich den besonderen Service einer Effizienz- und Strömungssimulation vor Beginn der Produktion. Von der konstruktiven Auslegung über Strömungsverhalten, Wärmeabfuhr bis zur Kräfteberechnung. Die taktile bzw. optische Vermessung der lasergeschmolzenen Komponenten sichert dabei höchste Qualität. Final werden die Werkzeugkomponenten sogar zerstörungsfrei geprüft.

Bahnbrechende Verbesserung

Bis zu 30 Prozent kürzere Zykluszeiten sind durch den Einsatz lasergeschmolzener Fassonstifte mit Innenkühlung realisierbar. Eine Zahl, die ohne Übertreibung eine bahnbrechende Verbesserung darstellt. Zudem können diese zur Einsparung einer Spritz- bzw. Druckgussanlage sowie eines Werkzeuges bei konstanter Projektdauer führen. Durch das Metall-Laserschmelzen ist auch eine drastische Reduktion der Ausschussquote möglich, da die optimierte Kühlleistung den Verzug der erzeugten Bauteile deutlich minimiert und die Gussqualität merklich verbessert. Ein weiteres Einsparpotential besteht zudem durch den Ausbau der Wartungszyklen. Somit steht der Produktion qualitativ hochwertiger Kunststoffteile bzw. Metallteile nichts mehr im Wege und sichert neben Kosteneinsparungen auch einen entscheidenden Wettbewerbsvorteil.

Vorteile auch auf andere Branchen übertragbar

Aufgrund der breiten Basis kann Toolcraft seine Erfahrungen aus einer Branche auf die Anforderungen anderer Sektoren übertragen. "Das Laserschmelzen ergänzt unsere bisherigen Dimensionen perfekt - sei es durch die Herstellung komplexer Bauteile, die weder gedreht noch gefräst werden können, oder durch die Reduktion von Zykluszeiten im Spritzguss und Formenbau mittels innengekühlter Formeinsätze," so Christoph Hauck. So sind die Vorteile einer konturnahen Kühlung auch auf andere Branchen übertragbar. Diese kommt beispielsweise in der Medizinbranche zum Einsatz. Hierfür baute Toolcraft einen Kühlmantel mit einem ausgeklügelten Kühlsystem (s. Bild 5).

Zukunftsvisionen im 3D-Druck

Was als Rapid Prototyping begann, hat sich in kürzester Zeit als anerkannte Fertigungstechnologie etabliert. "Es gibt viele Versuche, das Laserschmelzen kommerzieller zu gestalten. Jedoch bedarf es vor allem bei der Konstruktion der Bauteile langjähriger Erfahrung hinsichtlich des Verhaltens der Werkstoffe. Daher bleibt der Einsatz von Fachkräften auch in Zukunft elementar, " schließt Christoph Hauck.

Toolcraft auf der Rapid.Tech 2015 in Erfurt: Halle 2; Stand 425