Als ich auf den 400 m hohen Bergrücken, der als „Sollstedt-Hölle“ bezeichnet wird, hinauffuhr, habe ich mich gefragt, ob dieser Name wohl ein gutes Omen ist ?

Die Bohrbaustelle der Firma Beermann Niederlassung Zeitz, befand sich auf dem Hochplateau ca. 5 km abseits vom nächsten Ort. Der zur Baustelle führende Forstweg war auf den letzten 300 m gerade noch soweit befahrbar, um die Bohrausrüstung samt Lkw sicher an die Bohrstelle zu transportieren. Die Vervollständigung der Baustelleneinrichtung nahm einen Arbeitstag in Anspruch.

Für das Anmischen der Bohrspülung wurde das Wasser aus dem ca. 6 km entfernten Flüsschen Wipper in 10 m3 fassende Tanks gepumpt und mit landwirtschaftlichen Traktoren zum Einsatzort transportiert.

Zweck der Maßnahme war die Erneuerung einer in die Jahre gekommenen Gasleitung auf über 2 km Länge von der Sollstedter Hölle bis zur Gasdruckregelanlage bei Sollstedt. Zudem soll durch die Erneuerung die Speicherkapazität zur Regelung die Verfügbarkeit von Gasmengen verbessert und die Druckstufe von jetzt 25 bar auf 70 bar (PN 70) erhöht werden.

Der Auftraggeber, die E.ON Thüringer Energie (ETE) Erfurt, beauftragte die Firma Boyen und Doyen, Erfurt, mit der Durchführung der Baumaßnahme, die wiederum für die Bohrung die Firma Beermann Bohrtechnik GmbH, Riesenbeck, Niederlassung Zeitz, als Nachunternehmer einschaltete.

Für die Ausführung der Bohrarbeiten wurde der GRUNDODRILL, Typ 25 N (Hersteller: TRACTO-TECHNIK, Lennestadt) ausgewählt, den Firma Beermann seit 2008 erfolgreich einsetzt. 3800 Betriebsstunden hat die Bohranlage bereits geleistet. Bediener Lutz Dietze: „Die längste Bohrung hatten wir mit 480 m in Hamburg, das dickste Rohr was wir eingezogen haben, war eine 500 mm ST-Fernwärmeleitung“.

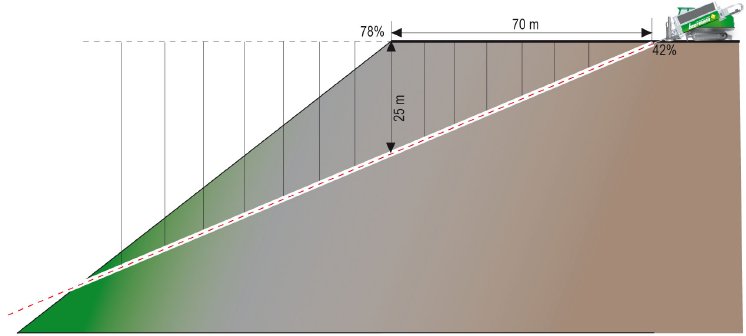

Im Bereich eines Steilhangs mit 78 % Gefälle verläuft die alte Gasleitung oberirdisch. Dieses Teilstück war durch eine parallele Bohrung auf insgesamt ca. 150 m Länge zu ersetzen. Der Abstand zwischen Bohrgerät und Beginn des Steilhanges betrug etwa

70 m. Hieraus ergab sich ein notwendiger Eintrittswinkel von ca. 42 %, um den geplanten Bohraustrittspunkt am Fuße des Steilhangs nach durchgehend geradlinigem Bohrverlauf exakt zu treffen. Zum Vergleich: In der Regel liegt der Bohreintrittswinkel

bei 10 % bis 24 %.

Der Untergrund, in Lagen geschichteter Kalksteinfels, teilweise verwittert, teilweise sehr fest bis Bodenklasse 7, war an der Oberfläche des abschüssigen Gelände gut erkennbar.

Dementsprechend war die Pilotbohrung vorzubereiten. Ein Mudmotor konnte wegen der Neigung und der engen Platzverhältnisse nicht eingesetzt werden. Deshalb kam nur ein aggressiv arbeitender Bohrkopf mit speziellen Hartmetallbohrspitzen in Frage. Für die Ortung und Steuerung war er mit einer Tiefensonde (28m) des Herstellers DCI bestückt. Im Steilhang betrug die Überdeckung streckenweise fast 25 m. Der Signalempfang war entsprechend gering und als grenzwertig zu bezeichnen. „Das war eine Herausforderung. Aufgrund der jahrelangen Erfahrungen und des Einsatzes hochmoderner Bohrtechnik waren wir jedoch zuversichtlich, die Bohrung wie geplant auszuführen. Das zunehmend stärkere Signal nach der kritischen Strecke bestätigte dann auch, dass wir stets auf Kurs waren“, so Kai Winkler von der Firma Beermann. Die Pilotbohrung konnte punktgenau abgeschlossen werden.

Relativ zügig mit 5 Minuten pro Bohrstangenlänge folgten nun 2 Aufweitbohrungen mit 250 mm und 350 mm Durchmesser. Die verbrauchte Bohrspülung wurde am Zielpunkt aufgefangen und kontrolliert in eine zweite tiefer gelegene Grube an der Straße, weitergeleitet. Von dort konnte sie mit dem Saugwagen entsorgt werden. Der Spülungsverbrauch lag immerhin bei ca. 150 l pro laufenden Bohrmeter. Nach jeder Aufweitbohrung wurde der Backreamer durch das Bohrloch zurückgeschoben, um das im Bohrloch sedimentierte Bohrklein zum Tiefpunkt herauszudrücken bzw. zu spülen. Dieser sogenannte Cleaning gang ist für Bohrungen dieser Art unerlässlich, um ein Festsetzen des einzuziehenden Medienrohres zu vermeiden. Nach dem letzten Cleaning gang war der Bohrkanal sauber ausgebohrt und für den Rohreinzug bereit.

12 Stahlrohre mit PE- und GFK-Überzug, einem Außendurchmesser von 200 mm und Einzellängen von 12 m wurden miteinander verschweißt, geröntgt und einer Dichtheitsprüfung mit Wasser bei 100 bar unterzogen. Anschließend wurde an der Schweißstelle die PE- und GFK- Umhüllungen wieder hergestellt. Gleichzeitig mit dem Gasrohr wurden vier PE-HD Rohre, 50 x 4,6 mm, für Steuerkabel und für die nach dem Einzug notwendige Verpressung des Ringraums eingezogen.

Eine Bagela Seilwinde zog den Rohrstrang den Berg hinauf bis zum Bohrloch. Nach der Ankopplung an den Backreamer begann der Einzug. Das Eigengewicht des Rohrstrangs ist mit 5,7 t berechnet. Die Zugkraft lag im Durchschnitt mit 9 t weit unter der Reserve von 25 t. 1,5 Stunden später meldete Lutz Dietz Vollzug.

Anderntags erfolgte die Verpressung der Bohrung. Das Bohrloch wurde zu diesem Zweck am Bohraustrittspunkt verschalt und so gesichert, dass der Verschluss den Belastungen beim Verfüllen standhält. Die Ringraumverfüllung mit dem Verfüllstoff „Drillmix“ über das 25 m lange PEHD Rohr gibt dem Rohr eine gesicherte Lage und Bettung, vermeidet Korrosion an der Rohraußenfläche und unterbindet das Eindringen von Wasser in den Ringraum.

Von der Bohrstelle geht es weiter in der offenen Bauweise. Eine Fräse hatte bereits bis zu dem Punkt, wo deren Einsatz nicht mehr möglich war, einen 1,30 m tiefen Graben ausgehoben.

Alle Beteiligten zollten dem Beermann - Bohrteam ihren Respekt ob dieser Leistung. Getreu dem Firmenmotto: „Alles im grünen Bereich“ war dies im wahrsten Sinne des Wortes eine ausgesprochen gelungene Maßnahme.

Kontakt:

www.beermann.de