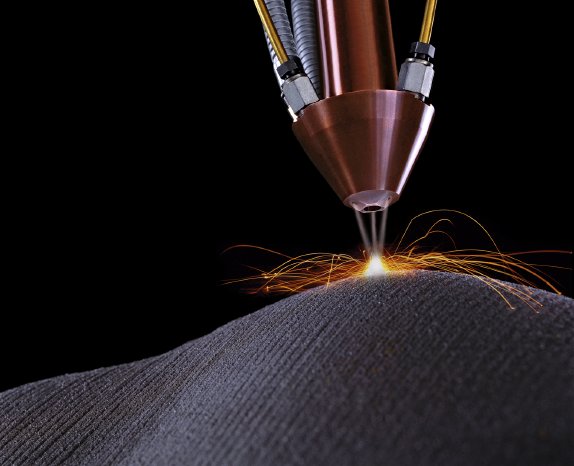

Widerstandsfähig und sicher mit Laserauftragschweißen

Beim Laserauftragschweißen wird mit Hilfe eines Laserstrahls ein Schmelzbad auf der Bauteiloberfläche erzeugt, in das ein Zusatzwerkstoff kontinuierlich eingebracht und aufgeschmolzen wird. Substrat und Zusatzwerkstoff verbinden sich und ergeben eine schmelzmetallurgische Anbindung zwischen Schicht und Trägerbauteil. Durch die Überlappung mehrerer Spuren entsteht eine dichte und gleichmäßige Schicht mit definierten Eigenschaften. Gegenüber konventionellen Verfahren bietet der Laser beim Auftragschweißen mehrere Vorteile: Er wirkt nur in unmittelbarer Umgebung der Schweißstelle. Bereits im Abstand von wenigen Millimetern bleibt das Werkstück nahezu kalt. Dadurch können filigrane Formen ohne Einbrand und verzugsarm aufgeschweißt werden. Außerdem erreicht der Laser schwer zugängliche Stellen wie Innenkanten oder tief liegende Bohrungen.

Schutz für stark beanspruchtes Tiefziehwerkzeug

Zwei Anwendungsbeispiele für das Laserauftragschweissen sind auf der EMO zu sehen. Ein Tiefziehwerkzeug aus der Automobilfertigung zeigt, wie gut Oberflächen mittels Laserauftragschweißen vor Verschleiß geschützt werden können. Mit diesem hochbeanspruchten Werkzeug werden beispielsweise B-Säulen an Rohkarossen warmumgeformt und pressgehärtet. Beim Presshärten müssen die Bauteile abgeschreckt werden, dies erfolgt durch eine Kühlung des Werkzeugs. Je effizienter die Kühlung, desto kürzer die Zykluszeit. Bei diesem Tiefziehwerkzeug werden Rohre in globularen Grauguss eingebunden. Der Vorteil ist, dass die Rohre nahe an der Werkzeugoberfläche geführt werden können. Der Nachteil ist, dass der Guss sehr weich ist. Deshalb muss das Werkzeug mit einer harten Verschleißschicht gepanzert werden.

Nach der Umformung sind die Bauteile so hart, dass sie die Sicherheit der Fahrgastzelle deutlich erhöhen. Die harte auftragsgeschweißte Schutzschicht ermöglicht eine lange Werkzeugstandzeit. Durch diese Kühltechnik wird die Zykluszeit eines Bauteils um bis zu 35 Prozent reduziert.

Verlängerung des Lebenszyklus von Turbinen

Eine reparaturgeschweißte Turbinenschaufel aus Titan beweist, dass die Bearbeitung mit dem Laser einen wesentlichen Beitrag zur Verlängerung des Lebenszyklus von Komponenten leisten kann. Bauteile wie Kompressor- und Turbinenschaufeln unterliegen Verschleiß und müssen in regelmäßigen Abständen ausgetauscht werden. Eine gezielte, punktuelle Reparatur mittels Auftragschweißen setzt die Bauteile zuverlässig wieder Instand, so dass eine erneute, zeit- und ressourcenintensive Herstellung dieser komplexen Bauteile entfällt. Die dadurch realisierte Kosteneinsparung beträgt bis zu 75 Prozent im Vergleich zur Neuherstellung, und auch der anfallende CO2-Ausstoß ist deutlich geringer. Dabei weisen die reparierten Turbinen keine Unterschiede in den Oberflächeneigenschaften auf.

Flexibel und wirtschaftlich mit der TruLaser Tube

Oft ist die lasergerechte Konstruktion entscheidend für hohe Einsparungen bei Zeit, Rohstoffen und Kosten - auf der EMO zeigt TRUMPF das anhand der Rohrkonstruktion eines Klappbetts: Die Rohre sind so gestaltet, dass sie mit minimalem Aufwand in Form gebogen und geschweißt werden können. Der Einsatz des Lasers bei Rohrkonstruktionen ermöglicht die Gestaltung neuer Designs. Beispielsweise helfen gezielte Aussparungen in den Ecken für Knickverbindungen, gerundete Ecken in einem Rechteckrohr zu ermöglichen und damit nachfolgende Fertigungsschritte zu vereinfachen. Die Kräfte für das anschließende Biegen werden gering gehalten und die Schweißnähte auf ein Minimum reduziert. Mit einer Laserrohrschneidanlage lassen sich diese Aussparungen schnell und vor allem automatisiert einbringen. Auch die schlüssellochförmigen Löcher für die Befestigung des Tragegewebes schneidet der Laser verzugsfrei, da er berührungslos arbeitet.

High-Tec für die Rohre eines Klappbetts

Das auf der EMO ausgestellte Klappbett wird in einer automatisierten Fertigungslinie auf einer TruLaser Tube geschnitten, automatisch über einen Roboter entnommen und an die nächste Fertigungszelle, eine Biege- und Schweißstation, übergeben. Die Lasermaschine bestimmt dabei den Takt für die restliche Anlage. Über eine konfigurierbare digitale Schnittstelle teilt sie den anderen Steuerungen der Fertigungszelle mit, wann ein Teil fertig ist. Die große Herausforderung bei der Einrichtung dieser automatisierten Anlage bestand darin, die exakten Positionierungen der Werkstücke für die nächste Station zu garantieren. Die passende Stellung der zugeschnittenen Rohre auf X- und Y-Ebene konnte durch die Programmierung der TruLaser Tube erreicht werden: Die Dreheinheit der Werkzeugmaschine richtet das bearbeitete Bauteil vor dem Freischneiden exakt in dem für den weiteren Prozess benötigten Winkel aus. Die Positionierung entlang der Z-Achse erfolgt auf einem eigens konstruierten Ablagetisch, der den üblichen Transporttisch ersetzt. Angetrieben von einem Servomotor schiebt er die Bauteile exakt in die jeweils benötigte Lage. Der Roboter greift die bearbeiteten Rohre und setzt sie millimetergenau in die Biege- und Schweißstation. Täglich entstehen so in der Roboterzelle 240 Rahmen, alle zwei Minuten verlässt ein Klappbett die Fertigungslinie.

TRUMPF auf der EMO, Hannover, 19. bis 24. September 2011 / Halle 12, Stand C72