Die einzelnen Adern des Kabelbaums eines aktuellen Mittelklassewagens aneinandergelegt ergeben eine Strecke von etwa acht Kilometern. Beim klassischen Verbrenner arbeiten Steuergeräte, Sensoren, Aktoren elektrisch und kommunizieren elektronisch untereinander. Ohne deren effiziente Vernetzung kann selbst ein in weiten Teilen mechanisch arbeitender Ottomotor heute nicht mehr arbeiten und auch elementare Sicherheits- und Komfortsysteme versagen ihre Dienste. Auch wenn es führenden Herstellern im Bereich der E-Mobilität heute bereits gelingt, die physischen Dimensionen eines Kabelbaums deutlich zu reduzieren, bilden bei Fahrzeugen mit rein elektrischem Antrieb Elektrik und Elektronik den Kern der gesamten Technologie.

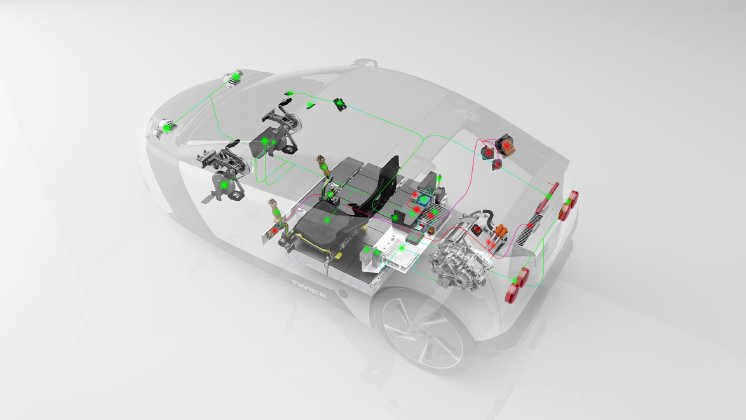

Auch bei der Entwicklung des TWIKE 5 stehen, wie schon bei seinen Vorgängern, Elektrik und Elektronik weit vorne auf der Liste der Aufgaben, die bis zur Fertigstellung des Prototypen und zur angestrebten Serienreife zu bewältigen sind. Die zugrundeliegende EE-Architektur des TWIKE 5 umfasst die Leistungselektronik inklusive Antriebsmotor und Batterie, die 12-Volt-Bordelektrik, den Kabelbaum und alle Bausteine der Regelelektronik, wie Relais und programmausführende Controller. Grundsätzlich umfasst die EE-Architektur alle stromführenden Komponenten des TWIKE 5.

„Fließt Strom durch ein Bauteil oder hat es einen Stecker, sind in unserem Entwicklerteam die Kollegen aus dem Bereich Elektrik und Elektronik zuständig“, erklärt Bernd Werner, der E-Technikspezialist der TWIKE GmbH aus Rosenthal.

Unter dem engagierten und begeisterten Einsatz aller Beteiligten ist es bisher gelungen, mehr als 95 % der EE-Architektur fertigzustellen. Zur vollständigen Fertigstellung fehlen aktuell im Wesentlichen noch Bestätigungen für die Verwendung von Gegensteckern auf Seite des Kabelbaums. Für jedes einzelne Bauteil wird dabei beeindruckender Aufwand betrieben. Hierzu zählt die grundlegende Prüfung der Eignung von externen Zulieferern angebotener Hardware. Ist diese gegeben, muss zusätzlich die langfristige Verfügbarkeit in erforderlicher Stückzahl garantiert sein. Außerdem setzt die Verwendung das Vorliegen der detaillierten technischen Spezifikationen des Herstellers voraus. Sie bilden eine wichtige Grundlage für die Arbeit der Entwickler der Fuldaer EDAG Engineering GmbH aus Fulda. Als Dienstleister begleitet der erfahrene Automobilentwickler schon seit der Entwicklung des TWIKE 4 die Geschicke des innovativen Elektromobils.

„Die Kompetenz unserer Partner der EDAG war schon bei der Entwicklung des reinen Fahrzeugkonzeptes TWIKE 4 von unschätzbarem Wert“, erklärt Martin Möscheid, Geschäftsführer der TWIKE GmbH. „Wir sind zuversichtlich, dass wir gemeinsam auch den Entwicklungsprozess des TWIKE 5 erfolgreich vorantreiben und abschließen werden.“

Bei der Beschaffung der potenziellen Bauteile für die Fertigstellung des TWIKE 5 setzen die Verantwortlichen auf eine dreigleisige Strategie. Hierbei werden zumindest drei Muster beschafft. Ein Bauteil dient der Erweiterung des Test-Bench, einem Prüfstand, der im Fuldaer E-Labor zur Prüfung der Produkteigenschaften und ihrer Interaktion dient. Ein zweites Muster fließt, nach elektrischer Inbetriebnahme, in Verbindung mit mechanischen Bauteilen in die Vervollständigung des ersten Prototypen des TWIKE 5 ein. Das dritte Muster dient dem Übungsaufbau und ist Teil der Planung aller später erforderlichen Abläufe in der Vor- und Endmontage.

„In dieser spannenden Phase werden wichtige Weichen für die Zukunft des TWIKE 5 gestellt“, erläutert Möscheid. „Dabei laufen viele Prozesse parallel und in unmittelbarer Abstimmung. Was wir dabei leisten, wird sich langfristig auf den Erfolg des TWIKE 5 auswirken, weshalb wir sprichwörtlich jeden Tag unter Strom stehen.“