Dabei ist es sehr wichtig, dass die Systeme die gegenwärtigen Anforderungen und Erwartungen hinsichtlich Leistung, Durchsatz, Ergonomie und Sicherheit erfüllen. Bestehende Systeme lassen sich ohne aufwändigen Austausch oder Neubau problemlos auf heutige Anforderungen modifizieren. Dies ist das Prinzip, welches sich hinter dem Begriff RMR (Revision-Modifikation-Retrofit) oder Life-Cycle-Service versteckt. Kurz gefasst beinhaltet dies:

- die Wiederherstellung des ursprünglichen Zustands

- die Anpassung an gegenwärtige und zukünftige Anforderungen

- das Nachrüsten mit verbesserten Komponenten oder Software

- die Optimierung der Leistungsfähigkeit

- die Senkung der Risiken ungeplanter Stillstände

- die Anpassung an die aktuellen Geschäftsprozesse

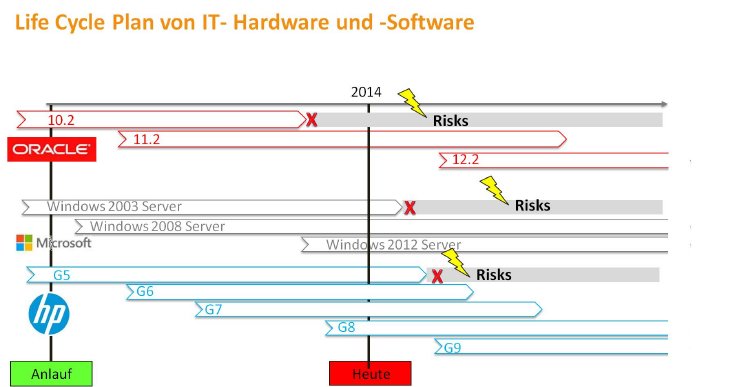

Wie bei jedem technischen Gerät, nehmen wir als Beispiel das Auto, unterliegt auch ein Intralogistik-System von Beginn an einer Alterung und einem Verschleiß. Je weiter dieser Prozess fortschreitet, umso größer werden die Risiken, dass es zu einem ungünstigen Zeitpunkt zu Anlagenausfällen kommt. Insbesondere in der IT, also bei den Steuerungen sowie den Materialflussrechnern oder Lagerverwaltungssystemen, entstehen die Risiken aus den Lebenszyklen der Hard- und Software sowie den Betriebssystemen. Es ist daher sehr wichtig, diesen Prozess von Anfang an zu begleiten und mit den richtigen Mitteln zu kontrollieren, um Risiken zu minimieren. Das Mittel der Wahl ist ein Life-Cycle-Plan (im Folgenden LCP), der all die wichtigen Eckpunkte berücksichtigt. Dabei stellen sich immer wieder die gleichen Fragen:

- Welche Instandhaltungskosten muss ich über die Systemlaufzeit einplanen?

- Wann erreichen Komponenten ihr Lebensdauerende?

- Habe ich zusätzliche Risiken, weil Teile durch Abkündigung nicht mehr verfügbar sind?

- Muss ich investieren, um die aktuellen Sicherheitsbestimmungen zu erfüllen?

- Welche Investitionen muss ich über die Anlagen-Lebensdauer planen?

- Und vieles mehr.....

Ein umfassender LCP beantwortet alle diese Fragen detailliert und dient als Basis für eine bedarfsgerechte Planung aller notwendigen Maßnahmen.

Jedes System benötigt eine regelmäßige Pflege und Wartung, wenn es langfristig einwandfrei und mit hoher Verfügbarkeit funktionieren soll. Die dafür notwendigen Maßnahmen gehen aus der Systemdokumentation hervor und können, am besten unter Nutzung eines Wartungs-Management-Systems, entsprechend geplant werden, nicht nur für die Ausführung, sondern auch die daraus entstehenden Kosten.

Alle Systemkomponenten haben eine gewisse Lebensdauer, die durch die Konstruktion bestimmt wird. Mechanische Bauteile sollten, soweit es sich nicht um typische Verschleißteile handelt, je nach Einsatz- und Pflegebedingungen eine Lebensdauer von 25.000 bis 30.000 Betriebsstunden erreichen. Die Lebensdauer elektrischer Bauteile definiert sich z. B. mehr aus der Anzahl der Schaltspiele. Elektronische Bauteile unterliegen ebenfalls nur einer bestimmten Lebensdauer.

Viele Systemkomponenten insbesondere Steuerungen, Rechner-Hardware und ähnliches unterliegen weniger einer Lebensdauerproblematik als vielmehr der Gefahr der Abkündigung durch den Hersteller. Diese Bauteile werden durch neue Baureihen ersetzt und sind dann als Ersatzteil nicht mehr verfügbar. Nicht immer kann die Nachfolge-Komponente ohne Weiteres eingesetzt werden, ohne dass umfangreiche Änderungen am Gesamtsystem vorgenommen werden müssen. Wird hier nicht rechtzeitig und im richtigen Maß reagiert, können daraus resultierende, langfristige Anlagenstillstände fatal sein.

Diese Problematik tritt auch im Bereich der Software oder den Betriebssystemen auf. Jüngstes Beispiel ist die Abkündigung von Windows XP. Eine Vielzahl von Steuerungssystemen beruht auf diesem Betriebssystem und benötigt es als Basis für die Funktionalität. Ein Ersatz 1:1 ist in den wenigsten Fällen möglich. Die Folge: Jeder, der diese bereits langfristig angekündigte Abkündigung nicht beachtet hat, muss mit den eventuellen Sicherheitsrisiken leben, bis die Applikationssoftware auf ein anderes Betriebssystem angepasst ist.

Schließlich sollte auch die Anlagensicherheit Teil dieser Betrachtung sein. Vielfach ändern sich Sicherheitsvorschriften oder es ergeben sich Möglichkeiten zur Erhöhung der Sicherheit, die ein hohes Maß an Erfüllung bei der Fürsorgepflicht mit sich bringen.

In einem fundierten LCP werden also zunächst alle Systemkomponenten in den entsprechenden Gruppen aufgelistet. Zu jeder Komponente wird die zu erwartende Lebensdauer ermittelt. Dies kann unter Umständen sehr zeitaufwändig sein und unterliegt natürlich einer gewissen Unschärfe, da solche Betrachtungen immer sehr stark von den Betriebs- und Pflegebedingungen der jeweiligen Anlage abhängen. Natürlich spielt auch die Qualität des Systems eine entscheidende Rolle.

Die Ermittlung der Marktverfügbarkeit von Komponenten stellt ein weiteres anspruchsvolles Thema dar. In diesem Zusammenhang stellen sich Fragen wie:

- Wie lange ist ein Produkt bereits am Markt eingeführt?

- Entspricht es noch dem "State of the Art"?

- Kommt die Komponente von einem namhaften Hersteller oder eher aus dubioser Quelle?

- Wie ist die Lieferpolitik des Herstellers und inwieweit werden Produkt-Abkündigungen verlässlich im Markt kommuniziert?

Eine Fülle von Fragen, die das Ergebnis und die Qualität eines LCP entscheidend beeinflussen.

Der nächste wichtige Schritt ist die Entwicklung einer Strategie zur Umsetzung des Plans. Als Basis dienen immer die Angaben, die für die jeweiligen Komponenten ermittelt wurden. Je früher eine Basisplanung existiert, umso besser gelingt ein Abgleich mit der Realität, indem die einzelnen Faktoren kontinuierlich beobachtet werden. Wichtige Erkenntnisse sind im Folgenden beschrieben.

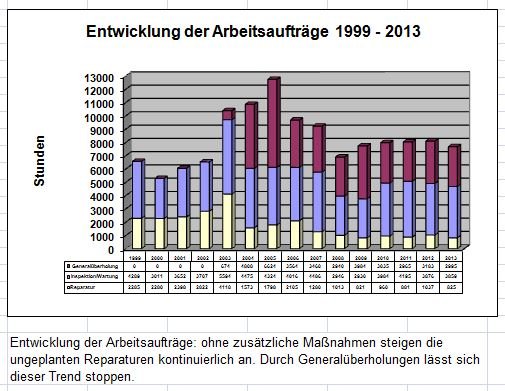

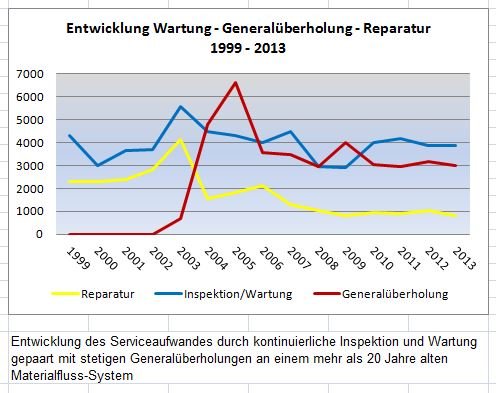

Entwickelt sich die Lebensdauer, z. B. bei mechanischen Komponenten, wie vorausgesehen oder sind hier zeitliche Anpassungen erforderlich. Hier ist die in einem Wartungs-Management-System dokumentierte Instandhaltungshistorie von größter Wichtigkeit. Zeigt sie doch, wie oft Teile ausgetauscht wurden oder außerplanmäßige Reparaturen erforderlich waren und geben so Rückschluss auf die Lebensdauer.

Weiterhin muss der Markt kontinuierlich nach Produktabkündigungen beobachtet werden, um rechtzeitig eine Anpassung der Planung durchführen zu können.

Nicht zuletzt muss der Plan die für die Maßnahmen zu erwartenden Kosten gestaffelt über die Zeit aufzeigen. Natürlich muss auch dieser Teil des Plans stetig beobachtet und, wenn erforderlich, justiert werden. Das richtige Setzen von Prioritäten und die rechtzeitige Planung der Investmentkosten helfen bei der Beantragung von Budgets und vermeiden Überraschungen im Falle von ungeplant notwendigen Investitionen, die dann nicht durchgeführt werden können oder sich verzögern, weil das Geld nicht bereit steht. Ein guter LCP sollte sich über einen Zeitraum von 5 Jahren erstrecken und somit auch die erforderlichen Investitionen über diesen Zeitraum enthalten. Bei der Planung zur Umsetzung sollten Einsparpotentiale soweit wie möglich genutzt werden. Ist zum Beispiel der Austausch einer Komponente, die am Markt nicht mehr verfügbar ist, erforderlich, weil keine Ersatzteile mehr vorhanden sind, kann der Austausch über einen Zeitraum gestreckt werden, um so ein ausgewogeneres Budget zu erzielen. Durch einen teilweisen Austausch von noch funktionierenden Komponenten entsteht ein Ersatzteil-Pool, der eine Zeitlang die Teileverfügbarkeit wiederherstellt.

Über die oben beschriebenen Ziele eines LCP hinaus bietet die konsequente, zielgerichtete Auseinandersetzung mit der Anlage noch weitere Chancen. Neben dem reinen Funktionserhalt einer Anlage sollte stets der Blick auf die Geschäftsprozesse gerichtet werden. Sollten diese nicht mehr den heutigen Anforderungen entsprechen oder wenn sich Optimierungsmöglichkeiten zeigen, sollten die dafür notwendigen Maßnahmen im LCP berücksichtigt werden. Vielfach ergeben sich dabei Synergien, die Zeit und Kosten einsparen, wenn sie gleichzeitig mit anderen Schritten durchgeführt werden.

Ein idealer Partner bei der Erstellung eines LCP ist zweifellos der Ersteller oder Systemintegrator, der die Anlage gebaut hat. Er kennt genau die grundsätzliche Auslegung der Komponenten und die Einsatzbedingungen und kann daher am besten eine Lebensdauerprognose abgeben. Er steht in der Regel auch in enger Verbindung zu seinen Lieferanten, um die Lebenszyklen der zugelieferten Bauteile zu überwachen. Dadurch kann er als zentrales Bindeglied zwischen Hersteller und Anlagenbetreiber fungieren.

Vanderlande bietet ihren Kunden diesen Service im Rahmen des Service-Portfolios an. In Verbindung mit anderen Service-Leistungen entsteht so eine langfristige Partnerschaft deren Ziel es ist, stets optimale Verfügbarkeiten an den Anlagen zu sichern. Der Kunde hat den Vorteil, dass er einen zentralen Ansprechpartner für alle Systembelange zur Verfügung hat und sich dadurch auf sein Kerngeschäft konzentrieren kann.