Nach Aussage von Kai Särkelä, Logistics Director von Onninen Oy, habe sich das hohe Maß an Ergonomie - dank der Familie der @EASE-Arbeitsstationen, die für den gesamten Ablauf im Lager implementiert werden - als Hauptvorteil der Lösung von Vanderlande erwiesen.

Die @EASE-Arbeitsstationen wurden zuerst im Kommissionierbereich eingeführt, können jedoch inzwischen auch im Wareneingangsbereich umgesetzt werden. Die Familie der @EASE-Arbeitsstationen stellt dank der ergonomischen Designprinzipien, die schon ab Beginn der Produktentwicklung angewandt wurden, eine bewährte, nachhaltige und hohe Leistung des Bedieners sicher. Das Ziel bestand darin, Arbeitsstationen zu konzipieren, welche die Leistung des Bedieners messbar erhöhen, während sie gleichzeitig das Risiko von arbeitsbedingten Verletzungen, Krankheiten und Unannehmlichkeiten für den Bediener senken und auf diese Weise die Qualität des Arbeitslebens verbessern. Die PICK@EASE-Hochleistungsarbeitsstation wurde in enger Zusammenarbeit mit dem niederländischen Forschungsinstitut TNO entwickelt. TNO untersuchte das tatsächliche Produkt bei einer Reihe wirklichkeitsgetreuer Bedienertests im Hinblick auf seinen ergonomischen Nutzen im Innovation Centre (1) von Vanderlande in Veghel, Niederlande.

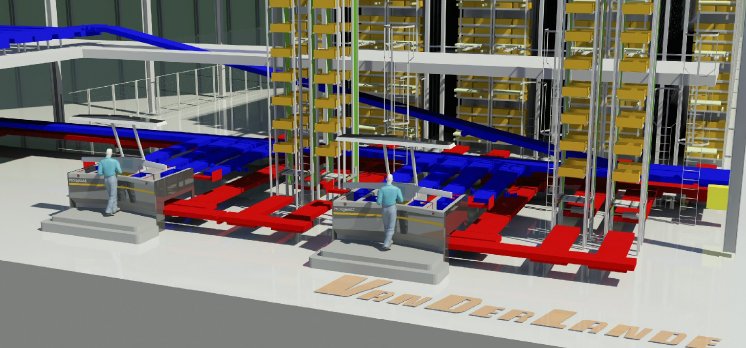

Im Distributionszentrum von Onninen werden die im Wareneingang eingehenden Waren an vier ergonomischen RECEIVE@EASE-Arbeitsstationen ausgepackt und in mehrfach unterteilte Behälter gelegt. Die Behälter werden automatisch zu einem QUICKSTORE HDS Shuttle-System mit vier Gängen transportiert. Dieser voll automatisierte Lagerbereich umfasst 38.720 Lagerplätze. Durch die hohe Lagerdichte werden Stellfläche und Betriebskosten eingespart. Aus dem Lagerbereich werden die Produktbehälter automatisch zum Kommissionierbereich gesandt. Dort ermöglichen zwei ergonomische PICK@EASE-Hochleistungsarbeitsstationen den Bedienern, eine dauerhaft hohe Kommissionierleistung von bis zu 600 Auftragszeilen pro Bediener pro Stunde zu erzielen, während ergonomische Arbeitsbedingungen sichergestellt werden. Die Produkte werden direkt in Versandbehälter und kartons kommissioniert (Pick/Pack-Konzept), sodass weniger manuelle Arbeitsschritte nötig sind. Die fertigen Versandbehälter und kartons werden zum manuellen Verpackungsbereich transportiert, wo ggf. mehrwertbildende Dienstleistungen vorgenommen werden (Etikettierung, Auffüllung von Leerräumen). Sämtliche Abläufe im Lager werden vom VISION Warehouse Control System (WCS) von Vanderlande Industries, gekoppelt mit dem SAP ERP-System, verwaltet.

"Dank des neuen Auftragsbearbeitungssystems wird Onninen in der Lage sein, die Auftragsdurchlaufzeit zu verkürzen und dadurch das Serviceniveau für die Kunden zu verbessern", so Särkelä.

Das neue Auftragsbearbeitungszentrum wird Ende 2010 den Betrieb aufnehmen.

(1) TNO ist eines der größten europäischen Institute für technologische und strategische Forschung und Beratung mit Sachverständigenwissen zu Fragen der Ergonomie.