Rutronik hat sich mit dem Markt gewandelt und ist zum drittgrößten Distributor in Europa mit über 1.300 Mitarbeitern gewachsen. Und das Unternehmen Rutronik wächst weiter. Inzwischen bietet das Unternehmen seinen Kunden neben Bauelementen maßgeschneiderte Lösungen, Logistikkonzepte und technische Unterstützung nicht nur in Europa an, sondern weltweit.

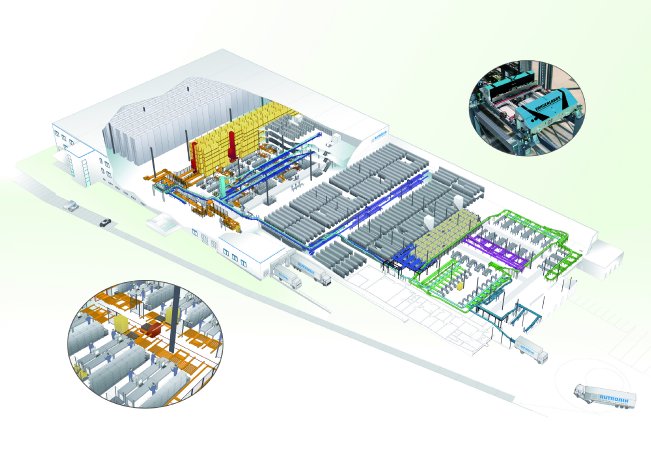

Bereits vor vier Jahren wurde das bestehende Logistikzentrum in Eisingen für das zukünftige Wachstum ertüchtigt.

Umfangreiche Erweiterungen von Packplätzen und eine Konzeptänderung der Materialflüsse bildeten den Grundstein für die weitere Planung und Umsetzung der Erweiterung durch einen Neubau am Standort Eisingen.

Drei vorhandene Logistikstandorte im Raum Pforzheim sollten zu einem zentralen Standort in Eisingen verschmolzen werden.

Dieser Herausforderung stellte sich Rutronik in enger Zusammenarbeit mit der TKS Unternehmensberatung und Industrieplanung sowie dem Generalunternehmer Technik Vanderlande.

In einem Jahr Planungszeit für den Logistikkern wurde ein gelungenes Konzept erstellt, welches nicht nur die Standorte zusammenfügte, sondern auch genügend Raum für Expansionen schaffte.

Diese Herausforderung musste detailliert geplant und auch terminiert werden. Es gab viele Berührungspunkte zur Bestandsanlage sowie auch Erweiterungen von bestehenden Arbeitsplätzen. Die Umsetzung erfolgte stets während des laufenden Betriebs. Bereits in der Vorphase wurde ein Risikomanagement etabliert, denn die oberste Priorität war und ist die Lieferfähigkeit zum Kunden.

Das neue Lager- und Logistikzentrum erweitert das bestehende Lager in Eisingen nahe des Rutronik-Hauptsitzes in Ispringen bei Pforzheim. Es vergrößert die Grundfläche um über 9.000 m², so dass Rutronik mehr als doppelt so viel Platz zur Verfügung steht wie bisher. Das Lager- und Logistikzentrum umfasst ca. 8.600 m² Lager- und Kommissionierfläche, außerdem drei Bühnen mit rund 6.000 m² Stellfläche für Fachbodenregalanlagen. So bietet es Raum für bis zu 11.000 Palettenplätze, rund 90.000 normale Fachbodenplätze und einen Auftragspuffer mit ca. 3.000 Lagerplätzen.

Daten und Fakten im Überblick

- Gebäudegrundfläche Neubau ca. 8.500 m²

- Außenfläche ca. 5.400 m² inkl. befestigte Flächen und Parkplätze

Nutzfläche:

- Lager- /Kommissionierhalle: ca. 8.600 m² Grundfläche

- Bühnen: ca. 6.000 m² Stellfläche für Fachboden

- Büroeinbau: ca. 1.350 m² Bruttogeschossfläche

- Befestigte Außenanlage: ca. 12.000 m² inkl. Bestand

Lagerplatz und Fördertechnik:

- 11.000 Palettenplätze, in Teilen mit automatischen Paletten-RBG ausgestattet

- 210.000 Fachbodenplätze (inklusive Bestand)

- 3.000 Lagerplätze im QUICKSTORE Microshuttle-System als Kommissionierpuffer, (acht QUICKSTORE Microshuttles sorgen für die Dynamik des Puffers)

- 0,5 km Fördertechnik im Bestandsgebäude

- 1,2 km Fördertechnik im Neubau

Das von Vanderlande als Generalunternehmer Technik gelieferte Logistiksystem besteht aus ca. 1,7 Kilometern Paletten- und Behälterfördertechnik, einem 2-gassigem automatischen Palettenlager, dem Fachbodenlager sowie einem QUICKSTORE Microshuttle-System als Kommissionierpuffer.

Wareneingang

Im Neubau des Logistikzentrums befindet sich zukünftig der Wareneingang, ein Großteil der Anliefermengen erfolgt auf Palette. Hierfür sind drei Andockstellen vorgesehen, um eine schnelle Entladung der LKW zu gewährleisten. Zusätzlich gibt es die klassische Anlieferung durch die Paketdienste.

Die ankommenden Waren werden vereinnahmt und es wird ein Ziel für das Lager festgelegt. Die Palettenfördertechnik und Palettenaufzüge sorgen für den reibungslosen Transport zu diesem Ziel. Zwei automatische Paletten-RBG sorgen für die Einlagerung von Industrie- und Europaletten. Weiterhin gibt es ein manuelles Palettenlager, welches als Nachschub für Fachboden- und Palettenkommisionierung dient.

Auspackplätze (Wareneingang Fachboden)

Zukünftig gibt es 24 Auspackarbeitsplätze. Sie dienen der Warenvereinnahmung für den Nachschub in den Fachboden. Die Artikel werden auf Paletten automatisch einem der Auspackplätze zugeführt. Dies erfolgt mithilfe von zwei Querverschiebewagen und Zuführ-/Rückführbahnen je Arbeitsplatz. Hier werden die Artikel einer Palette, dies können durchaus mehrere verschiedene Produkte sein, vereinnahmt und in dafür vorgesehene Ladehilfsmittel (LHM) gelegt. Die LHM werden den Fachboden zugeführt. Hier ist im Neubau eine dreigeschossige Fachbodenanlage entstanden. Weiterhin befindet sich im Bestandsgebäude ein zweigeschossiger Fachbodenbereich, der weiterhin genutzt wird und in das Gesamtkonzept integriert ist. Die Lagerhaltung erfolgt chaotisch.

Kommissionierung

Ein Großteil der Kommissionierung erfolgt aus dem Fachbodenlager. Das Fördersystem ist als Zonen-Pick-System ausgelegt. In jeder Zone kann ein Auftrag gestartet werden. Hierfür werden mittels Fördertechnik in allen Zonen leere Behälter in ausreichender Menge bereitgestellt. Ist der Auftrag gestartet, fährt der Behälter in die entsprechenden Zonen, wo die benötigten Artikel im Fachboden bereitstehen. Aufträge, die aus mehreren Behältern bestehen, werden im Kommissionierpuffer mithilfe der dort eingesetzten QUICKSTORE Microshuttles zwischengepuffert.

Für große Mengen (Volumenartikel) sind separate Ware-zum-Mensch-Arbeitsplätze implementiert. Hier werden die Artikel dem Mitarbeiter auf Paletten zugeführt und in Behälter kommissioniert.

Highway

Alle Auftragsbehälter werden über den Highway in Richtung Technikhalle gesteuert. Der Highway verbindet die beiden Lagerbereiche des Fachbodens mit den nachfolgenden Zielen Kommissionierpuffer und Packplätze. Hier sind auf kleinstem Raum die verschiedenartigen Fördertechnikelemente wie Sorter, Staustrecken und Leerbehälter-Handling verbaut. Auch der Kommissionierpuffer sowie die Prüf- und Verpackungsarbeitsplätze finden hier ihren Platz.

Über die Identifikation an den Entscheidungsstellen im System wird der jeweilige Auftragsbehälter zum richtigen Ziel geroutet. Der Kommissionierpuffer ist als QUICKSTORE Microshuttle-System ausgelegt, besteht aus vier Gassen und derzeit acht Shuttle-Fahrzeugen. Das System ist ohne weiteren Ausbau der Regalanlage skalierbar auf insgesamt 16 Shuttles.

Die Vorteile des hier eingesetzten QUICKSTORE Microshuttles

- Jeder Lagerplatz innerhalb des Shuttle-Systems ist manuell erreichbar

- Das System verfügt über eine hohe Redundanz, da es mit nur einem Shuttle betrieben werden kann

- Steigt die Auftragsstruktur, können schnell und unkompliziert zusätzliche Shuttles in den einzelnen Gassen integriert werden

- Die Shuttles haben ein geringes Eigengewicht und können daher leicht ausgetauscht werden

- Eine "integrierte Energieversorgung" in Form von Kondensatoren stellt sicher, dass die Shuttles eigenständig und ohne Stromschienen in den Gängen agieren können

- Das auch Roaming Shuttle genannte Ein-/Auslagersystem bedient sich der drahtlosen Kommunikation

- Ein Backup-System liefert im Störungsfall ausreichend Energie, um die Kommunikation für mindestens 24 Stunden aufrecht zu erhalten, nachdem der Kondensator vollständig entladen wurde

- Keine Installation innerhalb des Regals, d.h. keine Antriebsriemen und keine Stromschienen

Alle Aufträge größer einem Behälter werden im QUICKSTORE Microshuttle-System gepuffert bis der Auftrag komplett ist und nachfolgend den Packplätzen zugeführt.

Weiterhin werden Wochenlieferungen kommissioniert und für den Zeitraum bis zur Auslieferung im QUICKSTORE Microshuttle-System zwischengepuffert. In der Kommissionierung wird durch diese Möglichkeit eine balancierte Auslastung erzielt:

- Industriekunden Hier werden alle Einpositionsaufträge bearbeitet und verpackt

- Großkunden Bearbeitung von Mehrpositionsaufträgen und größeren Volumen

- Premiumkunden Hier werden Aufträge von Kunden bearbeitet, die in der Regel größere Palettenmengen bestellt haben und/oder wo eine Produktion nachgeschaltet ist ("Just in time" Belieferung)

Leere Behälter werden dem System wieder zugeführt und in die dafür vorgesehenen Leerbehälterstrecken gefahren.

Warenausgang

Es gibt zwei Wege, das Logistikzentrum zu verlassen:

1. Bei entsprechend großen Aufträgen werden die Artikel in Kartonagen verpackt. Nachfolgend wird eine Kundenpalette bereitgestellt, auf der die verpackte Ware palettiert wird. Die fertige Palette verlässt das Logistikzentrum per Spedition

2. Die Aufträge, Volumengröße eines Paketes, werden ebenfalls verpackt und nachfolgend einem Versandsystem zugeführt. Im Warenausgang erfolgt eine automatische Sortierung auf mehrere KEP-Dienstleister.

Alles unter einem Dach

Durch die Verschmelzung der heutigen Logistikstandorte verringern sich die Transportwege. Interne Logistikprozesse und damit verbundene effektivere Abläufe können effizienter gestaltet werden und reduzieren die Durchlaufzeiten der Aufträge.

"Mit dem Neubau setzen wir einen weiteren Meilenstein in der Geschichte von Rutronik. Die nicht unerhebliche Investition bildet das Fundament für die aktuellen und zukünftigen Anforderungen und damit für den weiteren Markterfolg von Rutronik", erklärt Helmut Rudel, Präsident von Rutronik.