Hochverfügbare intralogistische Systeme haben einen entscheidenden Einfluss auf den Unternehmenserfolg eines E-Commerce Unternehmens. So ist es nicht verwunderlich, dass technische Verfügbarkeiten von meist mehr als 98% angestrebt werden. Ausfälle von Systemkomponenten oder gar des kompletten Systems beeinflussen die Lieferfähigkeit und -qualität dabei negativ. Jede Störung im System erzeugt einen Mehraufwand für die Fehlerbehebung, sodass erhöhte Kosten entstehen. Im schlechtesten Fall erhalten die Kunden ihre Waren nicht rechtzeitig, was wiederum zu einem Kundenverlust führen kann.

Bereits in der Entwicklung von technischen Gewerken und der Projektierung wird ein hohes Verfügbarkeitsniveau angestrebt. Während bei der Entwicklung stets hochwertige und langlebige Komponenten ausgewählt und verbaut werden, wird bei der Projektierung darauf geachtet, dass das System entsprechend redundant ausgelegt ist. Während des Anlagenbetriebs sorgen ein ausgearbeitetes Instandhaltungskonzept und ein gut geschultes Wartungspersonal dafür, dass die Anlage auf einem hohen Verfügbarkeitsniveau gehalten wird.

Doch auch eine hochwertige und sehr gut gewartete Anlage kommt nach einer bestimmten Zeit an einen Punkt, an dem weitergehende Maßnahmen notwendig sind, um auch zukünftig eine hohe technische Verfügbarkeit zu gewährleisten. Alle Systemkomponenten haben grundsätzlich eine gewisse Lebensdauer, die konstruktiv bestimmt ist. Mechanische Bauteile haben eine Lebensdauer von 25.000 – 30.000 Betriebsstunden. Die Lebensdauer von elektrischen Bauteilen ist durch die Anzahl von Schaltspielen definiert. Systemkomponenten, wie die Steuerung oder die IT Hard- und Software, unterliegen weniger der Lebensdauerproblematik, sondern mehr der Gefahr der Abkündigung des Herstellers. Diese Komponenten werden dann durch eine neue Baureihe ersetzt. Gerade Anlagen mit hohen Betriebsstunden (24/7) erreichen relativ schnell den Punkt eines endenden Lebenszyklus, so dass es zu vermehrten Ausfällen von Komponenten und ungeplanten Stillständen der Anlage kommt. Aus diesem Grund ist spätestens ab diesem Zeitpunkt die Durchführung der sogenannten RMR-Maßnahme sinnvoll, um die Anlage für die Zukunft fit zu machen.

Die von Vanderlande durchgeführten RMR-Maßnahmen bestehen aus drei Bereichen:

Revision: Unter Revision werden alle Maßnahmen betrachtet, die dafür sorgen, dass die ursprüngliche Leistungsfähigkeit eines Systems wiederhergestellt wird. Es ist eine klassische Generalüberholung, bei der mechanische oder elektrotechnische Komponenten durch neue Teile (der gleichen Baureihe) ersetzt werden.

Modifikation: Bei der Modifikation kann es zu einer Änderung des Layouts, zu einem Eingriff in die Funktionalität der Steuerung bzw. der IT oder zur Verbesserung von mechanischen Systemkomponenten kommen. Es findet im Grunde eine funktionale Anpassung des Systems statt.

Retrofit: Auch ein Retrofit dient zum Erhalt der technischen Verfügbarkeit. Im Gegensatz zur Revision, werden hierbei Teile nicht eins-zu-eins ersetzt, sondern es kommt zum Ersatz von abgekündigten oder nicht mehr verfügbaren Teilen mit neuen Komponenten. Vornehmlich werden hierbei Komponenten aus dem Bereich Antriebs- und Steuerungstechnik sowie der System-IT betrachtet.

Alle drei Maßnahmen sorgen dafür, dass auch in den kommenden Jahren, trotz Alterung des Gesamtsystems, eine hohe Anlagenverfügbarkeit gewährleistet werden kann und der Kunde vor Überraschungen gefeit ist.

Umfangreichere RMR-Maßnahmen beginnen mit der Modifikation. Dabei ist es nicht immer möglich, eine Anpassung des Layouts vorzunehmen bzw. notwendig, die Steuerung anzupassen. Die Verbesserung von mechanischen Systemkomponenten kann jedoch stets betrachtet werden. Um eine Verbesserung spezieller Systemkomponenten umzusetzen, muss zu Beginn eine Störungsanalyse durchgeführt werden. Mithilfe der sogenannten SCADA (Supervisory Cotrol and Data Acquisition), die alle Störungen über einen längeren Zeitraum protokolliert, können Datenanalysen durchgeführt werden. Bei der Datenanalyse muss hierbei stets zwischen operativen Störungen, die durch Mitarbeiter des Kunden verursacht wurden, und technischen Störungen unterschieden werden. Auf Grundlage der Analyseergebnisse lässt sich feststellen, welche Systembereiche die häufigsten bzw. die längsten Störungen verursachen. Da das Wissen über die Bereiche noch nicht ausreichend ist, muss mit der Unterstützung des Wartungsteams festgestellt werden, welche einzelnen Systemkomponenten die Störungen verursachen. Nach Ermittlung der Störquellen können dann durch ein Expertenteam aus Prozessingenieuren, Wartungstechnikern, Systemingenieuren und R&D-Mitarbeitern technische Verbesserungen für die jeweiligen Systemkomponenten entwickelt werden. Durch den Einsatz der neuentwickelten und zuverlässigeren Teile lassen sich so zukünftig Störungen minimieren und die Verfügbarkeit erhöhen.

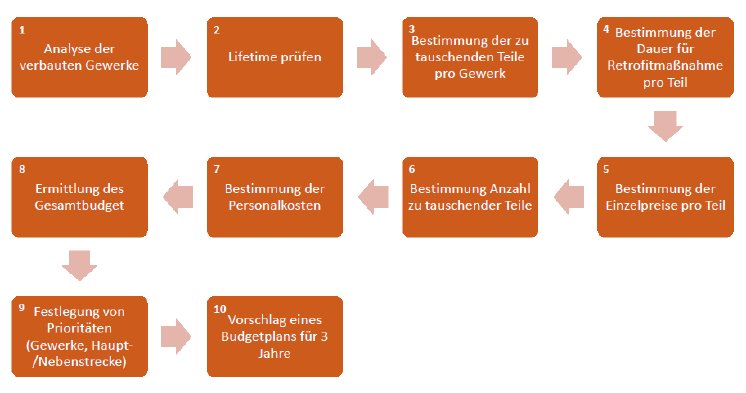

An die Modifikation anschließend folgen die Schritte Revision und Retrofit. Da es sich hier bei beiden Maßnahmen um einen Tausch von Komponenten handelt, ist die grundsätzliche Vorgehensweise gleich. Der einzige Unterschied ist, dass Komponenten, die durch den Hersteller abgekündigt wurden, durch neue Teile ersetzt werden müssen (Retrofit). Für die Durchführung von Retrofit- und Revisions-Maßnahmen bietet sich ein 10-Stufen-Plan an (siehe Abbildung).

Schritt 1 – Analyse der Gewerke: Im ersten Schritt muss auf Grundlage des Layout und der sogenannten Bill of Material (BOM) festgestellt werden, welche technischen Gewerke im System verbaut sind. Dieser erste Schritt ist notwendig, um zu wissen, für welche Gewerke ein Retrofit bzw. eine Revision durchgeführt werden muss.

Schritt 2 – Lifetime prüfen: Im zweiten Schritt muss die Lebensdauer (Lifetime) jeder einzelnen Komponente eines Gewerkes ermittelt werden. Dieses geschieht in der Regel mit sogenannten Lifetime Sheets, in denen die Information gegeben ist. Zudem muss geprüft werden, wie lange das System bzw. einzelne Systemteile schon im Betrieb sind, um festzustellen, ob das Ende der Lebensdauer bereits erreicht ist. Hierbei ist es wichtig, die unterschiedlichen Schichtsysteme und Go-Live-Zeitpunkte der Anlagenteile zu berücksichtigen.

Schritt 3 – Bestimmung der zu tauschenden Teile pro Gewerk: Im dritten Schritt wird ermittelt, welche Teile in dem jeweiligen Gewerk getauscht werden müssen. In der Regel sind hier bereits Empfehlungen in den Lifetime Sheets gegeben. Es bietet sich jedoch an, Rücksprache mit erfahrenen Field-Service Engineers (FSE) zu halten. Durch das tägliche Arbeiten mit der Technik bringen sie einen großen Erfahrungsschatz mit und wissen genau, welche Teile im Zuge einer Revision oder eines Retrofits getauscht werden sollten. Zusätzlich muss in diesem Schritt berücksichtigt werden, dass eventuell Teile vorhanden sind, die abgekündigt wurden und deshalb getauscht werden sollten.

Schritt 4 – Bestimmung der Dauer für Retrofit-/Revisionsmaßnahmen pro Teil: Innerhalb des vierten Schritts muss die Dauer für den Tausch eines Teiles, einer Systemkomponente, bestimmt werden. Dieses ist notwendig, um festzustellen, wie groß der Arbeitsaufwand sein wird und um ggf. später die Personalkosten zu kalkulieren. Bei der Bestimmung ist es ratsam, auf die Expertise des Wartungspersonals des jeweiligen Standorts zurückzugreifen, da diese wissen, wie lange der Teiletausch durchschnittlich dauert.

Schritt 5 – Bestimmung der Einzelpreise pro Teil: Um am Ende ein Gesamtbudget zu kalkulieren, das der Kunde für Retrofit- bzw. Revisionsmaßnahmen einstellen muss, ist es notwendig, die Einzelpreise der zu tauschenden Teile zu bestimmen. Hierbei ist es wichtig, die aktuellen Verkaufspreise zu betrachten und - bei abgekündigten Teilen - die Preise der neuen Teile zu berücksichtigen.

Schritt 6 – Bestimmung der Anzahl zu tauschender Teile: Im sechsten Schritt wird ermittelt, wie viele Teile in Summe im gesamten System getauscht werden müssen. Hierfür wird einfach die Anzahl der Gewerke mit der Anzahl der zu tauschenden Teile pro Gewerk multipliziert. Sind beispielsweise 100 Rollenförderer im System vorhanden und innerhalb des Rollenförderers müssen 5 Riemen getauscht werden, so müssen im Gesamtsystem 500 Riemen getauscht werden. Dieser Rechenschritt ist notwendig, um hinterher das Gesamtbudget zu berechnen.

Schritt 7 – Bestimmung der Personalkosten: Im siebten Schritt werden die Personalkosten berechnet. Da aus Schritt 4 bekannt ist, wie lange der Tausch von einzelnen Systemkomponenten dauert und aus Schritt 6 hervorgeht, wie viele Teile in Summe getauscht werden müssen, kann hieraus der zeitliche Gesamtaufwand berechnet werden. Mit den jeweiligen Personalkostensätzen sowie Zuschlägen für Nacht- und Wochenendarbeit können letztendlich die Personalkosten bestimmt werden.

Schritt 8 – Ermittlung des Gesamtbudgets: Das Gesamtbudget ergibt sich durch die Kosten für die zu ersetzenden Teile plus Personalkosten. Hier können bereits Rabatte berücksichtigt werden.

Schritt 9 - Festlegung von Prioritäten (Gewerke, Haupt-/Nebenstrecke): Im neunten Schritt wird festgelegt, welche Bereiche oder Gewerke im System zuerst der Retrofit- Revisionsmaßnahme unterzogen werden. Hier bietet es sich an, das System in Haupt- und Nebenstrecken zu unterteilen. In diesem Schritt ist es auch sinnvoll den Kunden mit einzubeziehen, um mit ihm die Prioritäten gemeinsam festzulegen.

Schritt 10 - Vorschlag eines Budgetplans für drei Jahre: Damit der Kunde nicht auf einmal alle Maßnahmen innerhalb eines Jahres durchführen lassen muss und so auf einen Schlag hohe Kosten entstehen, kann es durchaus vorteilhaft sein, die Maßnahmen auf drei Jahre zu verteilen. Basis hierfür ist der Schritt 9, in dem die Prioritäten festgelegt wurden. So lassen sich die Gesamtkosten, die durch die Retrofit- und Revisionsmaßnahmen entstehen, auf drei Jahre verteilen.

Anschließend an diese Schritte müssen die Retrofit- und Revisionsmaßnahmen noch im Detail ausgearbeitet werden.

Nach der Durchführung aller RMR-Maßnahmen ist das gesamte intralogistische System wieder auf einem Stand, der auch zukünftig eine hohe Anlagenverfügbarkeit gewährleistet und somit eine hohe Lieferfähigkeit und -qualität garantiert. Die Gefahr der kostspieligen Systemausfälle wurde deutlich reduziert. Kundenverluste durch Lieferausfälle sollten nicht mehr vorhanden sein. Weiterhin ist es jedoch erforderlich, das System durch präventive Instandhaltungsmaßnahmen und einem durchdachten Wartungskonzept zu pflegen. Nach einer bestimmten Betriebszeit sollte zudem wieder über RMR-Maßnahmen nachgedacht werden. Nur so kann stets sichergestellt werden, dass das intralogistische System höchst zuverlässig bleibt. Erst eine Kombination aus präventiver Instandhaltung, einem durchdachten Wartungskonzepts sowie den, von Vanderlande entwickelten, RMR-Maßnahmen sorgt langfristig für eine hohe Lieferfähigkeit und –qualität, reduziert damit die Wahrscheinlichkeit von Kundenverlusten und erzeugt so einen Wettbewerbsvorteil für E-Commerce Unternehmen.