Der Anteil der Elektroautos am Pkw-Bestand in Deutschland steigt kontinuierlich. Dabei übernimmt die Batterie die wichtigste Rolle. Sie ist verantwortlich für Reichweite, Ladezeit und macht 1/3 der Wertschöpfung aus. Lange Zeit bezogen die deutschen Autobauer ihre Batteriezellen vor allem von asiatischen Lieferanten. Dies hat sich aufgrund politischer Weichenstellung inzwischen verändert. Bereits Ende 2020 ließ Bundeswirtschaftsminister Peter Altmaier verlauten, dass zukünftig die innovativsten und umweltfreundlichsten Batteriezellen aus Europa kommen sollen.

Die Batteriezellenproduktion in Deutschland nimmt seitdem Fahrt auf.

Beschichtung ersetzt Folie

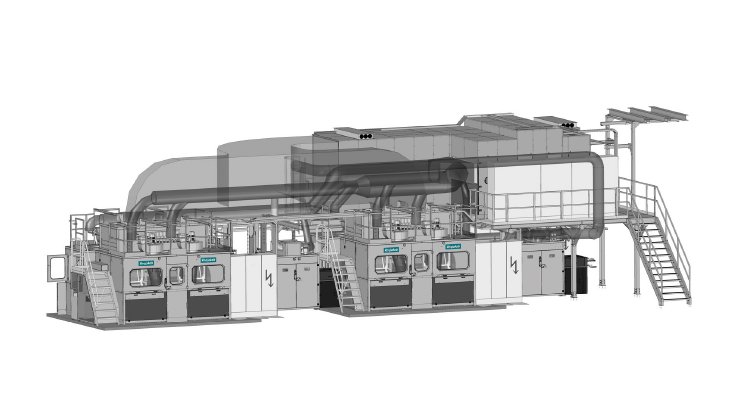

Im vorliegenden Fall forschte ein deutscher Autohersteller nach einer Möglichkeit, um auf die Schutzfolie zu verzichten, die das empfindliche Zellmodul umgibt. Das Aufbringen der Folie sei ein aufwändiger Prozess und verursache hohe Kosten. Die Lösung sollte in der Beschichtung liegen. Der Autohersteller suchte sich einen Hersteller von Industrielacken, um einen Lack entwickeln zu lassen, der, die für den Schutz der Batteriezelle, wichtigsten Eigenschaften aufweist: Säurebeständigkeit, Temperaturbeständigkeit, Wärmeleitfähigkeit, Hochspannungsfestigkeit, etc. Nachdem dieser Lack entwickelt wurde, brauchte es Maschinen für die Beschichtung der prismatischen Zellmodule. Die ersten Beschichtungsversuche liefen mehr oder weniger erfolgreich. Schließlich kamen weitere Anforderungen des Autoherstellers dazu: Der Beschichtungsprozess sollte schneller vonstatten gehen bzw. sollten mehr Batteriezellen in kürzerer Zeit beschichtet werden können. Dazu brauchte es andere Anlagenkonzepte. Hier konnte Venjakob mit innovativen Ideen, moderner Technologie und Wirtschaftlichkeit überzeugen.

Batteriebeschichtung ohne Werkstückträger

Bei dem bisherigen Anlagenkonzept wurden die Batterien, deren Terminals vor Overspray geschützt werden mussten, kopfüber in einen Werkstückträger gestellt. Der gesamte Werkstückträger wurde dabei mitbeschichtet. "Viel zu aufwändig und teuer", befanden die Venjakob-Ingenieure. Die Werkstückträger mussten jedes Mal von dem Speziallack gereinigt werden. Das Venjakob-Entwicklerteam forschte nach einem effizienteren Konzept. Die Lösung wurde in der Fördertechnik gesucht. Was, wenn man auf den Werkstückträger verzichtete? Gibt es eine Möglichkeit, die Oberfläche des Gurtbandes so zu verändern, dass die Zellmodule dort direkt aufgesetzt und geschützt von allen Seiten im Durchlauf lackiert werden können? Das Venjakob-Team experimentierte im firmeneigenen Technikum und unterbreitete dem Autohersteller ein Anlagenkonzept, das alle Kundenwünsche berücksichtigte.

Innovation liegt in der Fördertechnik

Damit man auf einen Werkstückträger verzichten konnte, wurde das Gurtband mit einer erhöhten Spur versehen auf die im geringem Abstand die Zellmodule so aufgesetzt werden, dass die zu schützenden Teile, nämlich die elektrische Pole, das Entgasungsventil und der DMC-Code während des gesamten Beschichtungsprozesses sicher vor Overspray geschützt sind. Die Zellmodule werden über ein Gurt-Transportband durch den Prozess geleitet. Vor dem ersten Beschichtungsgang werden sie durch einen mechanischen Einweiser auf das nachfolgende Gurtband automatisch positioniert. In der Beschichtungskabine werden sie von fünf Seiten mittels fünf feststehenden Lackierpistolen im Durchlauf beschichtet. Kein Greifen, kein Drehen, kein Handling - und somit auch kein Risiko, die empfindlichen Zellmodule zu beschädigen. Nach dem Lackieren werden die Batteriezellen automatisch durch einen UV-Trockenkanal zum Antrocknen weitergefördert. Von dort geht es zum nächsten Beschichtungsdurchlauf und über einen Gurttransport in einen weiteren, speziellen UV-Trockenkanal. Abschließend werden die fertig beschichteten Batteriezellen über einen angetriebenen Gurtbandtransport zum Auslauf transportiert.

Lackrückgewinnung reduziert Verbrauch

Das Overspray, das sich während der Beschichtung auf dem Gurtband sammelt, wird mittels einem Rakel abgetragen und über Zwischenschritte der Lackversorgung wieder zugeführt. Ähnlich verhält es sich auch mit dem aus der Luft zurückgewonnenen Lack.

Die Verbesserungen auf einen Blick

Verzicht auf Werkstückträger.

Vorher wurden drei Roboter für die getaktete Beschichtung eingesetzt. Jetzt übernehmen das fünf fest installierte Spritzpistolen. Die Applikation erfolgt im Durchlauf.

Erhöhte Produktionsgeschwindigkeit - in einem Fenster von 10-13 Minuten wird kontinuierlich gefördert.

Drei Batteriezellenformate können jetzt ohne Umrüstung der Anlage beschichtet werden.

Wartungsfreundlichkeit: Die für die Wartung und Auswechslung wichtigen Anlagenkomponenten wie Transportbänder, Absaug- und Filtereinheiten etc. sind entweder leicht zugänglich oder auf Rollen montiert, so dass sie einfach herausgefahren werden können.

Fazit: Der gesamte Produktionsprozess der Batteriezellenherstellung konnte durch den neuen Beschichtungsprozess beschleunigt und Kosten weiter reduziert werden.