In der Schweiz sind die Anforderungen an Hersteller von Funktionstüren besonders herausfordernd. Durch die städtebauliche Kleinräumigkeit und die Vielfalt von Gebäuden werden im Objektbereich weniger Standards, dafür eine große Bandbreite an Türen nachgefragt. RWD Schlatter entwickelt und produziert Tür-Rohlinge für den Brand-, Rauch- und Schallschutz für Generalunternehmer, Architekten, Modulbauer sowie den Fachhandel. Mit der Inhouse- Produktentwicklung und eigenen, nach europäischen Standards akkreditierten Prüflaboren sowie einem hohen Automatisierungsgrad im Produktionsprozess will RWD Schlatter seine Kunden individuell und effizient bedienen. Nach Angaben des Unternehmens werden heute pro Jahr ca. 80.000 Türen-Rohlinge.

Externe Oberflächenbehandlung kostenintensiv

Vor der Entscheidung, die Türen inhouse zu lackieren, griff der Türenhersteller auf externe Partner zurück. „Zu kostenintensiv“, befand Anton Zöchbauer, Leiter Prozess- und Verfahrungstechnik bei RWD Schlatter. Zudem sei die Qualität nicht so gut gewesen wie jetzt. „Die rohen Türblätter mussten über eine Spedition zum externen Lackierbetrieb hingeliefert und danach für die Endfertigung wieder zurücktransportiert werden. Dabei kam es häufig zu Beschädigungen beim Transport. Das hat Auswirkungen auf die Qualität. Ebenso wie die Tatsache, dass eine Handspritzlackierung nicht dem Marktstandard einer industriellen Oberfläche entspricht“, führt Zöchbauer aus. Von der besseren Oberflächenqualität konnte sich Anton Zöchbauer bereits vor der Auftragsvergabe im Venjakob-Technikum in Rheda-Wiedenbrück überzeugen. Dort wurde eine Charge Tür-Rohlinge auf der Spritzlackiermaschine Ven Spray Perfect lackiert und mit der Charge der bisherigen Lieferanten verglichen. Insbesondere die exakte Reproduzierbarkeit der Oberflächenqualität, die nur durch einen Spritzlackierautomaten möglich ist, überzeugte den Türenhersteller.

Kommissionsfertigung erfordert hohe Flexibilität

Die Türenproduktion für das Objektgeschäft erfolgt bei RWD Schlatter nach dem Tannenbaumprinzip. Je nach Auftrag sind die zu verarbeitenden Stapel von Türen-Rohlingen völlig unterschiedlich in Länge, Breite, Dicke, Material sowie in ihrer Anforderung an die Beschichtung und den weiteren Aufbau. Dies galt es für den Maschinenbauer Venjakob bei der Planung zu berücksichtigen. Vom Kunden gewünscht wurde das Komplettpaket: Ein hochdynamisches, flexibles Oberflächenbearbeitungszentrum mit hohem Automatisierungsgrad sowie möglicher Schnittstellen-Integration der Schleifmaschine eines Fremdherstellers. Das Ganze ausgelegt ab Losgröße 1. Venjakob übernahm als Generalunternehmer die Regie, entwickelte ein wirtschaftliches Gesamtkonzept, angefangen von der Fördertechnik über die Steuerung bis hin zum Herzstück, der Spritzlackieranlage mit einem durchdachten Farbmanagementsystem, das über extrem kurze Farbwechselzeiten verfügt.

Oberflächenbeschichtung im Chargenbetrieb

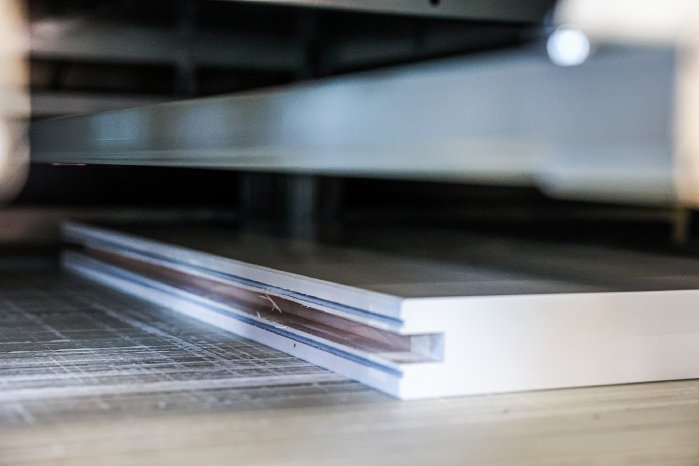

Seit Mai 2020 beschichtet die automatische Türenlackierline von Venjakob, teilweise im 3Schicht-Betrieb, zu ca. 95 Prozent Türen und zu 5 Prozent Türfüllungen, Futterstreifen und Türriegel. Eine autark arbeitende Breitbandschleifmaschine der Fa. Weber wurde, wie von RWD Schlatter gewünscht, in die Anlage voll integriert. Eine Venjakob Türkantenschleifmaschine, die, ohne zu Takten, im Durchlaufbetrieb sowohl die Längs- als auch die Kopfkante flexibel schleift, rundet den Schleifprozess kompromisslos ab. Die komplette Oberflächenbeschichtungsanlage arbeitet im Chargenbetrieb. Das bedeutet, dass innerhalb einer Charge Türen und Türelemente gleich lackiert und einheitlich getrocknet werden. Zum Einsatz kommen vorwiegend 2K-Wasser-UV-Lacksysteme. Innerhalb einer Charge können beliebig viele Teile in unterschiedlicher Länge liegen, insofern sie die gleiche Dicke haben, im Rahmen eines bestimmten Belegmaßes (5.500 mm x 1.600 mm) bleiben und das Maximalgewicht pro Charge unter 300 kg bleibt. In der Regel werden zwei Türen mit einer Türenlänge von max. 2.600 mm hintereinander auf einer Charge gefahren. Längere Türen fahren einzeln pro Charge. Bei Türenstapeln, die in ihrer Abfolge sehr unterschiedlich sind, besteht ebenfalls die Möglichkeit, mit Losgröße 1 zu fahren, wenn es nicht anders aufgeht.

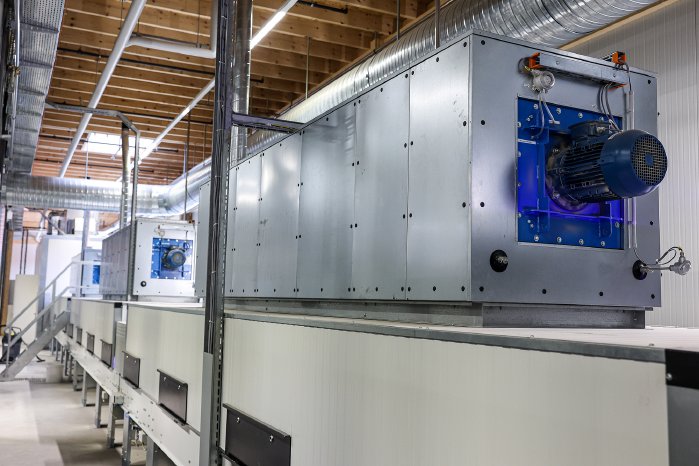

Variables Trocknungssystem für unterschiedliche Lacke

Ebenfalls auf Variabilität ausgelegt ist das Trocknungssystem der Lackieranlage mit vier unterschiedlichen Trocknungsgeräten. So können verschiedene Lacktypen mit unterschiedlichen Bedingungen an Trocknungszeit und -art genutzt werden. Unterschieden wurden dabei drei Szenarien: 1. Immer gleicher Lacktyp; 2. Lacksysteme, die schnell trocknen sowie Beizen; 3. Lacksysteme, die lange Trockenzeit benötigen wie Sonderfarben oder Sonderlacktypen. Diese können z. B. in den späten Nachmittagsstunden als letztes lackiert werden, über Nacht im 10-Etagentrockner trocknen und morgens direkt manuell abgestapelt werden.

Schnelle Farbwechsel und Lackrückgewinnung

Wer flexibel auf die Designwünsche der Kunden reagieren will, braucht eine Spritzmaschine, die für alle Farben ausgelegt ist, schnelle Farbwechsel realisieren kann und reproduzierbare Oberflächenqualität liefert. Die installierte vollautomatisch steuerbare Spritzlackiermaschine ist ausgerüstet mit einem verstärkten Hochleistungs-Linearantrieb und kann mit bis zu 12 Spritzpistolen betrieben werden. Die Pistolengeschwindigkeit ist stufenlos einstellbar und sprüht mit der gleichen Geschwindigkeit über die gesamte Arbeitsbreite. Alle Spritzpistolen sind mit einem Kreisspülsystem für schnellen Spritzmaterialwechsel verbunden. Damit möglichst viel Lack genutzt werden kann, wurde die Gurtbandreinigung mit einer V-Rakeleinrichtung versehen, zur Rückführung des Lackes vom Gurtband in den Behälter. Installiert wurde zudem ein spezielles Farbmanagementsystem für 2K- und 3K-Lacke. Damit gelingen vollautomatische Farbwechsel innerhalb kürzester Zeit. Das liegt u. a. daran, dass die relevanten Komponenten „huckepack“ an der Rückseite der Spritzmaschine oberhalb der Achse mit sehr kurzen Lackleitungen angebracht wurden. Sollte es zu einer Anlagenstörung kommen, kann diese über ein Fernwartungssystem diagnostiziert werden. Dadurch ist schnelle Hilfe möglich. Zur Unterstützung der Qualitätskontrolle wurden zudem mehrere Digitalkameras zur Überwachung der gesamten Anlage installiert. Alle, für die Wartung erforderlichen Komponenten sind leicht erreichbar oder einfach zu entnehmen.

Erste Zusammenarbeit mit Venjakob

Für RWD Schlatter war dies die erste Zusammenarbeit mit Venjakob. Aufmerksam wurde Projektleiter Anton Zöchbauer auf den Maschinenbauer durch die guten Referenzen in der Türen- und Möbelbranche. Mit RWD Schlatter hat Venjakob nun eine weitere gute Referenz. „Unsere Anforderungen wurden nach den vorgegebenen Parametern voll und ganz erfüllt. Auch die Betreuung und der Service nach Endabnahme war sehr flexibel und in jeder Hinsicht top“, bestätigt Zöchbauer die gute Leistung des Venjakob-Teams.

Folgende Komponenten sind im Gesamtkonzept „Türenlackierstraße“ enthalten:

Fördertechnik, ausgelegt auf Chargenbetrieb;

Türkantenschleifmaschine;

Breitbandschleifautomat;

Entstaubungsanlage für den Einsatz nach dem Schleifen;

Spritzmaschine mit speziellem Farbmanagementsystem, ausgelegt auf 2K- oder 3K-Technologie;

Trockner: Abdunsttrockner, 10-Etagen-Trockner mit Längsstromverfahren, Düsentrockenkanal, UV-Trockenkanal; Schaltschrank;

Ferndiagnosesystem

Zuluftanlage inkl. Befeuchtung.