Das Anker Foundations Team um Ingenieur und Geschäftsführer Gregor Prass verspricht nun diese Probleme mit einem gänzlich neuartigen Konzept zu lösen. Schnelles und ganzjähriges Bauen, effizienter Materialeinsatz, Verzicht auf Bodenversiegelung, industrielle und zertifizierte Fertigungsqualität, vereinfachte Baustellenlogistik und einfacher Rückbau. Mit diesen Vorteilen will das Hamburger Unternehmen den Fundamentbau von Windkraftanlagen an Land revolutionieren.

„Klassischer Fundamentbau für moderne Windkraftanlagen ist teuer, zeitaufwendig und auch ökologisch nicht unbedenklich. Gleiches gilt für den erforderlichen Rückbau, der nur mit schwerem Gerät, gegebenenfalls sogar nur durch Fundamentsprengung, gelingt und äußerst zeit- und kostenintensiv ist“, weiß Gregor Prass, Geschäftsführer der ANKER Foundations GmbH. „Unsere Motivation zur Unternehmensgründung war deshalb das Bestreben nach einer zeitgemäßen Fundamenttechnologie.“

Während Windkraftanlagen in den vergangenen Jahren eine enorme Entwicklung durchlaufen haben, herrschte rund um das Thema Fundamentbau technologischer Stillstand. Die Idee eine verbesserte Fundamenttechnologie zu entwickeln und zu vertreiben entstand durch Gespräche mit dem hessischen Projektentwickler Burg Lichtenfels Energie GmbH & Co. KG. Für ein Windparkprojekt suchte das Unternehmen nach innovativen Ideen für den Fundamentbau. „Klassische Ortbetonfundamente sind insbesondere bei Grundstückseigentümern nicht sehr beliebt da ihr Rückbau nicht vollends geklärt ist und erhebliche Kosten für die Grundstückseigentümer entstehen können, wenn Rückbaubürgschaften nicht ausreichend bemessen sind“ erklärt Christoph Schwenzer, Projektmanager der Burg Lichtenfels Energie GmbH & Co. KG. „Außerdem haben uns von vorneherein die ökologischen Aspekte der Lösung überzeugt. Die Fertigteilfundamente der Anker Foundations GmbH benötigen bis zu 70% weniger Beton und verzichten auf eine Bodenversiegelung. Das hilft den CO2-Fußabdruck von Windkraftanlagen weiter zu verbessern und ihre Auswirkungen auf die Umwelt zu minimieren.“

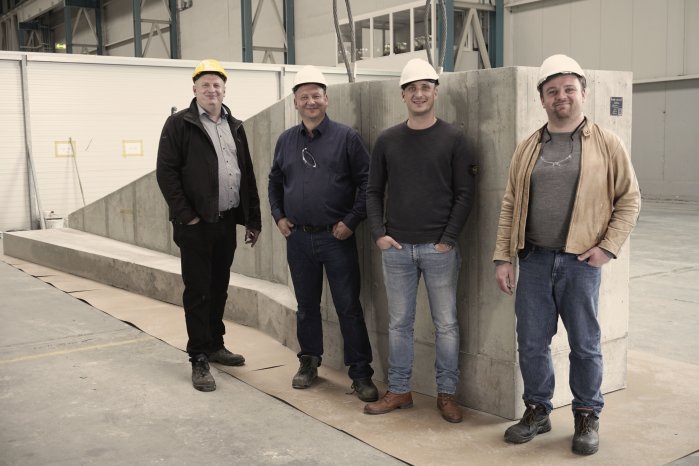

Während klassische Fundamente vor Ort aus Beton gegossen werden, verfolgt die Anker Foundations GmbH einen gänzlich anderen Weg. Das Fundament besteht aus unter kontrollierten Bedingungen vorproduzierten Einzelteilen, die erst auf der Baustelle zusammengesetzt werden. Dabei werden keine Schwertransporte benötigt. „Wir haben das Fundament so ausgelegt, dass wir komplett ohne Schwertransporte auskommen und das Fundament innerhalb von drei Tagen errichtet ist. Dabei können wir Baustellentransporte um bis zu 70% reduzieren“ erklärt Gregor Prass. Bereits Anfang 2019 hat das Unternehmen eine erste Version des Fundaments unter einer Enercon E-115 errichtet. Seitdem wurde das Fundament stetig weiterentwickelt und an Anlagen unterschiedlichster Hersteller wie Enercon, Nordex, Vestas und SiemensGamesa angepasst, so dass einem flächendeckenden Einsatz nichts mehr im Wege steht. Seit Anfang Oktober 2020 werden die ersten Fundamente bei WEC Turmbau in Emden in Serie gefertigt.

„Wir sind stolz darauf, was wir in vergleichsweiser kurzer Zeit bis heute geleistet haben“, betont Gregor Prass. „Trotzdem wollen wir uns nicht darauf ausruhen und arbeiten kontinuierlich weiter. Dabei geht es uns momentan vor allen Dingen darum, weltweit Lizenznehmer zu finden die unsere Fundamente produzieren beziehungsweise anbieten wollen.“