Die VG 25 Anlage entfernt Grate auch aus dem Inneren komplex geformter Werkstücke, die außerdem Stege, Rippen und schwer zugängliche Stellen aufweisen. Dabei bleiben diffizile Werkstückkonturen erhalten, feine Stege werden nicht zerbrochen und selbst Bohrungen bis herunter zu zwei bis drei mm Durchmesser lassen sich noch Innenbearbeiten.

Neu ist der geschlossene Handlings-Kreislauf des Verfahrensmittels. Mit ihm reduziert Walther Trowal als weltweit einziger Hersteller für dieses Verfahren den Zeitaufwand für das Bestücken und Entnehmen der Teile auf nahezu Null: Nach dem Entgraten wird das gesamte Verfahrensmittel automatisch abgesaugt, sodass das Werkstück einfach und sauber von der Magnetplatte abgenommen und ein neues eingesetzt werden kann.

Die erste VG-Anlage für das Innenentgraten von Bauteilen aus Titan oder Aluminium mit einem Gewicht von 30 bis 40 kg hat bewiesen, dass sie Teile in zwei bis vier Stunden automatisch entgratet werden, für deren Bearbeitung vorher eine Woche manueller Schleifarbeit erforderlich war.

Das Innenentgraten hochwertiger, sicherheitsrelevanter Bauteile, zum Beispiel von Hydraulik-Ventilblöcken in der Flugzeugindustrie, muss mit besonderer Sorgfalt ausgeführt werden, da Innengrate zum Versagen ganzer Systeme führen können. Hierfür hatten sich die MV-Anlagen bereits bewährt.

Der Handlingaufwand für das Bestücken des Arbeitsbehälters war bereits bei diesen Anlagen sehr gering, denn die Teile werden einfach mit einer Aufnahmevorrichtung auf die Magnetplatte gelegt und elektromagnetisch verspannt.

Im Vergleich mit dem AFM Druckfließ-Läppverfahren (Honverfahren) mit einer Schleifpaste und dem ECM Verfahren - dem elektrochemischen Entgraten - erfordert das Entgraten mit der MV 25 deutlich geringere Investitionen in die Maschine und die Rüsttechnik und reduziert die Verbrauchskosten drastisch.

Das als Schleifmittel verwendete Aluminiumoxid war jedoch eine Herausforderung für die Konstrukteure: Es eignet sich wegen der hohen Abrasivität ideal für das Entgraten, beansprucht aber gleichzeitig ebenso intensiv diejenigen Komponenten der Maschine, durch die es gepumpt werden muss - Pumpen, Rohrleitungen und Schlauchverbindungen. Um den Verschleiß bei der Förderung des Korund-Wasser-Gemisches zu minimieren, verwendet Walther Trowal hoch beständige Werkstoffe und eine Spezial-Schlauchpumpe.

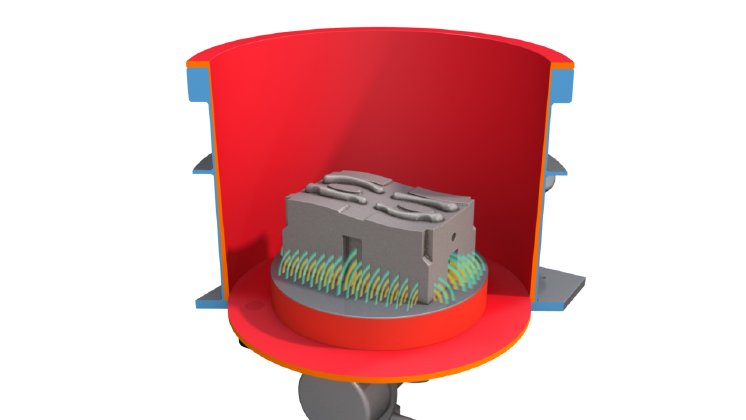

Nachdem das Werkstück mit der Aufnahmevorrichtung in den Arbeitsbehälter eingesetzt ist, wird das System mit Wasser geflutet und das Schleifmineral mit Wasserüberschuss aus einem Vorratstank in den Arbeitsbehälter gepumpt. Am Schluss des Prozesses wird das Mineral zurückgepumpt. Damit sichergestellt ist, dass keine Körner im Werkstück bleiben, wird das System anschließend ohne Granulat mit Prozesswasser geflutet.

Hintergrund:

In die Multivibrator-Anlagen für das Feinschleifen und Polieren der Baureihen MV und VG ist eine Magnetplatte integriert, auf der die Werkstücke vorab auf einer Halterung montiert elektromagnetisch in ihrer Position gehalten werden. So erzielt Walther Trowal eine hohe Relativgeschwindigkeit zwischen dem Werkstück und den Schleifkörpern, denn die Werkstücke schwingen mit der hohen Frequenz des Arbeitsbehälters mit. Dies erhöht die Intensität jedes einzelnen Kontaktes zwischen den Schleifkörpern und der Werkstückoberfläche. Das Ergebnis: perfekt gereinigte Oberflächen und drastisch verkürzte Bearbeitungsdauer.

Herzstücke der Anlagen sind drei hochtourige - in Lage und Drehrichtung veränderbare - Unwuchtantriebe des Arbeitsbehälters. Sie erzeugen bei hoher Frequenz extrem kleine Schwingungsamplituden. Da die Schwingungen sich in ihrer Wirkungsrichtung überlagern, erreicht der Multivibrator MV hervorragende Bearbeitungsergebnisse auch an komplexen oder empfindlichen Werkstücken - und zwar gerade da, wo das herkömmliche Gleitschleifen bisher seine Grenzen hatte.