„Wenn wir auf der Zielgerade sind, heißt das noch lange nicht, dass wir es nach dem Ziel auslaufen lassen“, erzählt Sebastian Wassermann, Geschäftsführer und Gesellschafter der WASSERMANN TECHNOLOGIE GmbH. Als Grund sieht der Geschäftsführer und einer der Gesellschafter des 1969 gegründeten innovativen Familienunternehmens die Neugier nach technischen Lösungen. Die sollen den Kunden aus den unterschiedlichsten Branchen in Form von Präzisionsteilen, Baugruppen oder Automatisierungslösungen das Leben leichter machen. „Zahlreiche Maschinenhersteller vertrauen unserer Kompetenz wenn es um komplexe Baugruppen oder die Werkzeugautomation geht. Auf deren Anlagen werden schließlich zum Beispiel Autos, Smartphones oder Solarzellen hergestellt“, ergänzt Vertriebsleiter Stefan Krönung, der ebenfalls der Geschäftsleitung angehört.

Kunden stehen seit der Gründung im Mittelunkt

Kundenorientierung ist schon bei der Keimzelle das beherrschende Thema, als das Ingenieurbüro Hargesheimer beschließt, Sondergeräte nach Kundenwunsch zu bauen. Hierzu entsteht die erste 25 Quadratmeter große Werkstatt nach dem Umbau eines Pferdestalls in Hettenhausen bei Fulda. Doch bereits ein Jahr später erfolgt ein Umzug in eine ehemalige Schreinerei und die Gründung der HPI (Hargesheimer, Pietzsch, Ipfelkofer) GmbH.

„Von Anfang an ist das Ziel, Lösungen zu entwickeln, zu konstruieren und zu fertigen“, berichtet Sebastian Wassermann aus den Erzählungen seines Vaters. Der stößt zwar erst im Herbst 1971 dazu, sollte aber die Entwicklung des Unternehmens mit dieser Ausrichtung bis heute prägen. Der ursprüngliche Ansatz, Maschinenelemente für alle Industriezweige in Lohnfertigung herzustellen, verwandelt sich schnell in Richtung Entwicklung und Konstruktion. „Denn stets haben unsere Gründer und die Mitarbeiter in Zeichnungen Potenzial erkannt, etwas zu verbessern“, so Wassermann.

Leistungsstarke Geräte für die „größte Maschine der Welt“

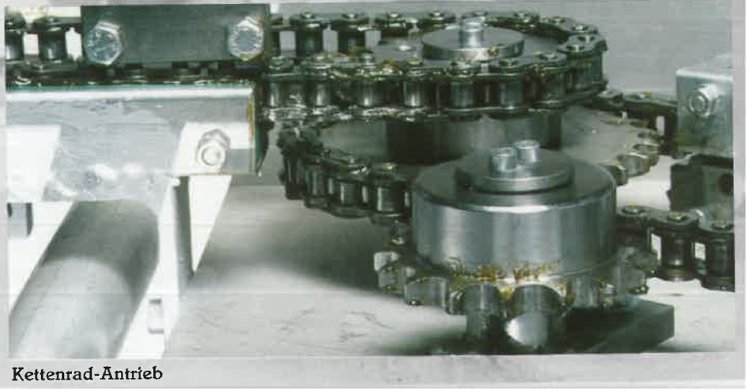

Das spricht sich schnell herum und so werden im Laufe der Jahre beispielweise Transport- und Hebegräte für das Kernforschungszentrum CERN in Genf hergestellt. Mit deren Tragkraft von 40 Tonnen bei kleinsten Abmessungen werden riesige Baugruppen wie Magnete in den 27 Kilometer langen unterirdischen Teilchenbeschleuniger eingebracht, von dem die Wissenschaftler sagen, sie sei „die größte Maschine der Welt“. Mit der gleichen Akribie und zielgerichteten Lösungskompetenz entstehen Fassadenaufzüge für Thyssen, Zahnräder oder Kettenräder für die Antriebstechnik, Höhensicherheitsgeräte, Motorschlitten oder Großgrills für die Gastronomie.

Werden früher die Werkzeuge für die Auftragsfertigungen häufig selbst hergestellt, so steht mit einer Okuma bereits 1976 die erste NC-Maschine im Raum Fulda. Die arbeitet im ersten eigenen Fabrikgebäude im Industriepark Rhön, wohin das Unternehmen umzieht. Das redliche Firmenziel, sicher und gesund zu wachsen, bedingt 1979, 1985, 1989 und zuletzt 2012 ständige Anbauten, Erweiterungen und Neubauten. „Gottseidank gibt es auch immer die passenden Grundstücke in direkter Nachbarschaft“, betont der heutige Firmenchef. Dabei ist es den verantwortlichen Führungskräften stets wichtiger, ein verlässlicher und langjähriger Partner für die Kunden und ein ebensolcher Arbeitgeber für die Mitarbeiter zu sein, als einem flüchtigen und vermeintlich lukrativen Trend nachzujagen. „Das ist auch heute noch so“, versichert Wassermann.

Von der Technologie über ein Produkt zur Lösung“

Dabei spielen stets Flexibilität und Diversifikation eine herausragende Rolle. Ein Meilenstein ist 1988 der Einstieg in die Herstellung von Kurvenscheiben für die Antriebstechnik. Wie keine andere Technologie begründet dies die heutige maßgebliche Ausrichtung des innovativen Familienunternehmens. Zunächst eignen sich die Verantwortlichen hier Kompetenzen an, die in vielen Branchen benötigt werden und flexibel und anwendungsorientiert hergestellt werden können. Heute werden komplexe Kurvenscheiben und Getriebe beispielsweise für die berühmten Rapida Bogenoffsetmaschinen von Koenig und Bauer gefertigt. Andererseits ist diese Technologie ein Grundstein für die neuen Werkzeugwechselsysteme, die als eigene Produkte gefertigt und individuell an Kundenbedürfnisse angepasst werden. Das ist die Tür zur Automationstechnik, die ein Standbein der Zukunft sein soll.

Diese Rolle spielt ebenso die Produktionstechnik, in der WASSERMANN TECHNOLOGIE heute breit aufgestellt ist. Die Eichenzeller liefern produktive Systemlösungen in Branchen wie Halbleiterindustrie, Luft- und Raumfahrt und Medizintechnik, aber genauso auch in die Branchen für Optik, Displays, Automotive, Druckmaschinen, Energietechnik, Textilindustrie und Lebensmittel. So setzt beispielsweise Range Rover in der Karosseriefertigung Schweißzangen ein, die das Unternehmen für einen Niethersteller fertigt. Für Index-Maschinen der G-Baureihe und der R300 stellt Wassermann die kompletten Werkzeugwechsel-Systeme als Erstausrüster. Das zeigt besonders gut die Grundphilosophie: vom Produkt oder der Technologie zur Lösung. Und für die Touch-screen Herstellung hat Wassermann mit Vakuum- und Beschichtungstechnologie sogar Reinraumkompetenz bewiesen.

Lösungskompetenz bei komplexen Aufgaben beweisen

„Je komplexer, desto besser“, erklärt Stefan Krönung. Deshalb fertigt das Unternehmen ein zentrales Bauteil für die UV-Lithografie, die im Hochvakuum die modernste Form der Chipherstellung ermöglicht. Solche Herausforderungen lieben die Verantwortlichen in Eichenzell, denn da dürfen sie zeigen, was sie können. Genauso, wenn es um Montagekompetenz für Baugruppen mit großen Volumina und vielen Einzelteilen geht. Und dennoch tappen die Konstrukteure nicht in die Falle des „Over-Engineering“, wie Stefan Krönung betont: „Unsere Lösungen sollen immer auch einfach sein und genau das können, was die Anwender brauchen.“

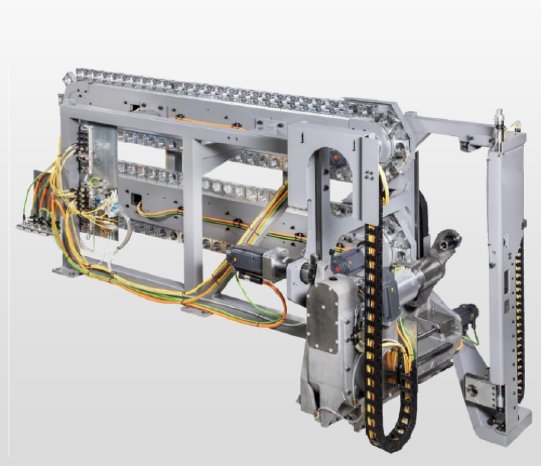

Am besten bildet das die neue, eigens entwickelte TERMINAL-Baureihe mit Lösungen für die Werkzeug-, Werkstück- & Palettenautomation ab, die Wassermann als wichtigen Beitrag zur Automatisierung von Werkzeugmaschinen herstellt. Hier zeigt sich die Systemkompetenz des Unternehmens im Zusammenspiel von Konstruktion, Präzisionsteilefertigung, Software und kundenorientierter Flexibilität. So bietet die Dreifachtrommel des Werkzeugwechslers bis zu 552 Werkzeugen Platz – „und das auf der wahrscheinlich kleinsten Aufstellfläche überhaupt“, wie Sebastian Auth bekräftigt. Wenn Kunden dazu noch die Paletten-Terminal aus der Rhön einsetzen, steht der vollautomatischen und mannarmen Fertigung nichts mehr im Weg.

Werkzeuge „aus der Tiefe des Raumes“

Möglich ist dies eben weil WASSERMANN TECHNOLOGIE die gesamte Wertschöpfungskette von Konstruktion, Fertigung, Montage, Logistik und Service selbst abdeckt. So ist nicht nur das Magazin und der kurvengesteuerte Werkzeugwechsler selbst hergestellt, sondern auch das Handling und die Anbindung an die Maschine. Die ist so flexibel realisierbar, dass sich mühelos auch Bestandsmaschinen aufrüsten lassen. Über 700 Werkzeugwechsler finden so jährlich ihre Abnehmer. „In der Kombination von Magazin und kundenspezifischer Anbindung mit der Genauigkeit auf engstem Raum sind wir sicher nur schwer zu übertreffen“, ist Auth begeistert. Das hat auch Werkzeugmaschinenherstellern wie Index, DMG oder Chiron sowie weitere überzeugt.

In wachsende und technikgetriebenen Nischenmärkten

„Natürlich sind wir am liebsten Erstausrüster für OEMs wie DMG, Index oder Chiron, um nur einige zu nennen. Aber wir sind mit unserer Kompetenz grundsätzlich gerne in technikgetriebenen, wachsenden Nischenmärkten mit Margenpotenzial aktiv“, verdeutlicht der Chef die Zielrichtung des Unternehmens und nennt vorrangig die Branchen Halbleiter, Medizin, Energie und Optik. Dafür ist das Unternehmen von der (Kurve)ntechnologie auf die Zielgerade eingebogen. Und das mit der „Auslaufrunde“ wird noch lange auf sich warten lassen.