Durchgängige Datentransparenz in Echtzeit und auf allen Ebenen

Horizontale und vertikale Datentransparenz ist die Grundlage dafür, richtige Entscheidungen in der Demand-Chain zu treffen. Auf Anforderungen schnell reagieren oder potentielle Entwicklungen rechtzeitig vorauszusehen ist entscheidend. Die Voraussetzungen für eine durchgängige Datentransparenz und die Digitalisierung der gesamten Wertschöpfungskette in der Logistik sind seit langem geschaffen.

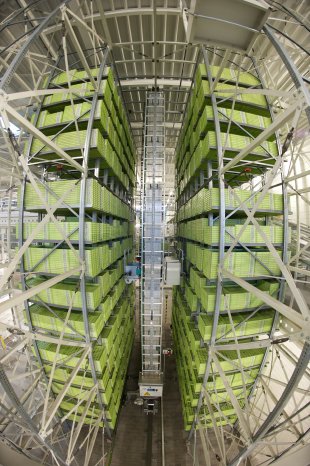

WITRON ist als Generalunternehmer für die Planung, IT, Steuerung, Mechanik, Instandhaltung und den Anlagenbetrieb seiner Projekte komplett verantwortlich. Mit fast 45 Jahren Markterfahrung und mehr als 2.000 realisierten Projekten kennt das Unternehmen die horizontale Prozesskette vieler Branchen bis ins Detail: Vom Lieferanten, über den Wareneingang, dem Verteilzentrum, dem Transport, bis zur Anlieferung der Waren am Zielort, wie z.B. in dem Filial-Regal oder direkt an die Haustüre. Da WITRON seinen Ursprung in der Entwicklung und Integration von Lagerverwaltungs- und Steuerungssoftware hat, ist ebenso ein breites Wissen über die vertikale Prozesskette vorhanden: Vom ERP-System, über das WMS, dem WCS, die PLC, die Mechanik, den Antrieben, bis hinunter zur Sensorik und Aktorik.

Durch die Strukturierung der so gesammelten Informationen entsteht ein „gläsernes Logistikzentrum“ mit einer Vielzahl an relevanten Daten, welche zum Nutzen der WITRON-Kunden als umfangreiche Wissensdatenbank genutzt werden: Für einen optimalen und effizienten Anlagen- und Schichtbetrieb, als Handlungsempfehlungen für strategische Logistik-Entscheidungen, als Planungsgrundlage für weitere Projekte und die flexible Anpassung an Marktveränderungen, zur Erstellung von exakten Analysen und Visualisierungen, für den effizienten und nachhaltigen Einsatz der Mechanik-Elemente, die Entwicklung innovativer Software-Features, für die Instandhaltung, und vieles mehr.

Aber die schnelle und richtige Interpretation aller verfügbaren Daten hat noch eine weitere Auswirkung: Es wird ein Weg geebnet in Richtung einer sich selbst dynamisch steuernden Anlage. Die Konsequenz: Eine Logistik mit durchgängig hoher Optimierung auf allen Ebenen und in allen Bereichen.

Gesteuert wird das moderne Logistikzentrum mit und durch einen zukunftsweisenden Leitstand. Eine von WITRON entwickelte Leitstandssoftware erstellt auf Basis einer Vielzahl gesammelter und ausgewerteter Informationen aus dem Lagerverwaltungssystem automatisch Aktions- und Handlungsempfehlungen für den Betreiber – mit Hilfe zahlreicher Schnittstellen zu internen und externen Systemen. Das gewährleistet Durchgängigkeit und Transparenz über alle Vertriebskanäle, eine intelligente Beschaffung und Bestandsoptimierung sowie ein globales Bestandsmanagement über alle internen und externen Lagerstandorte bis hin zu Beständen bei Lieferanten. Ebenso eine ganzheitliche Prognose für die Prozesse alle Lagerbereiche – vom Wareneingang, über die Kommissionierung bis zum Versand – mit entsprechenden Optimierungsmaßnahmen in Bezug auf Personalbedarf und Schichtbesetzungen.

Zukünftig wird WITRON seinen Kunden noch detailliertere Prognose- und Entscheidungsgrundlagen ermöglichen. Dies hat zur Folge, dass sich der Blick der Lagerverwaltungssysteme nicht mehr nur ausschließlich auf die eigentliche Intralogistik richtet, sondern den gesamten Geschäftsprozess des Kunden betrachtet. Beispielsweise mit einer intelligenten und dynamischen Integration der Tourenplanung. Ebenso erhält das WMS Einblick in die Einkaufs- /Abverkaufssysteme und kennt Auswertungen von aktuellen bzw. historischen Filialdaten. Weiterhin sind ihm Informationen über Marketingaktionen und das Retouren-Verhalten zugänglich. Mit dem Ziel sämtliche möglichen Auswirkung auf die Logistik zu bewerten.

Direkte und durchgängige Kommunikation zwischen Produkten, Maschinen und Systemen

Sind in einem hochdynamischen WITRON-Verteilzentrum alle Produkte, Bereiche und Elemente vom Wareneingang bis zum Warenausgang logisch und informationstechnisch miteinander verknüpft, ermöglicht dies eine echtzeitoptimierte Auftragsabwicklung, welche größtenteils ohne Benutzereingriffe abläuft. Es entsteht eine „Fluide“ Logistik: Ändern sich Stammdaten, Abfahrtszeiten, Filial-Layouts, Maschinenzustände oder Rahmenbedingungen, ändert sich flexibel, automatisch und in Echtzeit auch die Auftragsabwicklung bzw. Priorisierung. Im Kern geht es darum, dass sämtliche Einheiten bzw. Teilnehmer im Gesamtsystem (wie z.B. Maschinen, Artikel, Filialen, Touren) direkt miteinander in Verbindung stehen, miteinander kommunizieren und dynamische Veränderungen dezentral und in Echtzeit in den Prozess einfließen.

Ein typisches Beispiel für die „Selbststeuerung und durchgängige Kommunikation“ in der Logistik anhand des Handlings von PET-Flaschen: Die Wareneingangspalette wird systemtechnisch nicht nur auf Vollständigkeit und Qualität kontrolliert, bevor sie komplett automatisiert eingelagert wird. Vielmehr weiß das Logistiksystem hier schon, ob es sich um ein behälterfähiges Produkt handelt, um ein Sperrigteil, ob der Artikel vollautomatisch kommissioniert werden kann oder manuell gepickt werden muss. Bereits im Wareneingang ist auf Basis der vorliegenden Kundenaufträge bekannt, ob das Produkt aktuell ein Schnelldreher bzw. ein Langsamdreher ist. Entsprechend erfolgt die Platzierung im Hochregallager. Verändern sich ABC-Kurven, greifen sofort neue Optimierungen. Danach erfolgt die bedarfsgerechte Einsteuerung z.B. im OPM-Bereich.

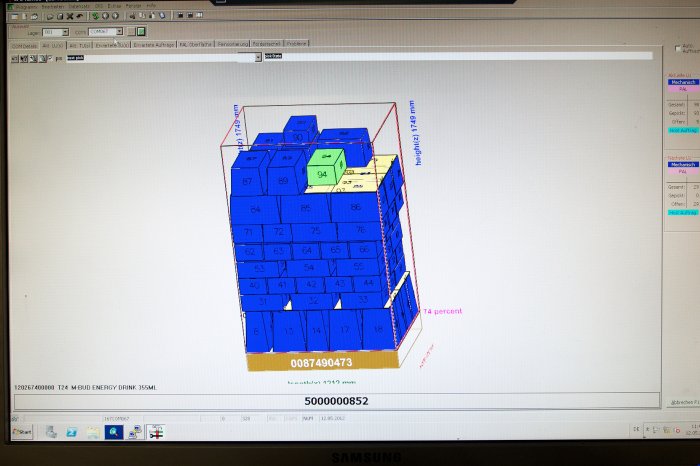

Bei WITRON-Lösungen stehen selbst die einzelnen Produkte in direkter Kommunikation mit dem Logistik-System und den dazugehörigen Mechanik-Elementen. Im Rahmen der Depalettierung und Vereinzelung “signalisiert“ der Artikel, nach welchen Parametern er „behandelt“ werden muss. Die Depalettier-Maschine kennt somit z.B. die Stärke des Anpressdruckes, der maximal auf den Artikel einwirken darf, die Mechanik weiß, dass der Artikel auf ein Tray gestellt und nicht gelegt werden darf und vieles mehr. Beim Weitertransport in das Tray-AKL passt die Fördertechnik automatisch ihre Geschwindigkeit individuell an das Produkt an – ein Umkippen der Flaschen ist daher nicht möglich. Generell ist dem Lagerverwaltungssystem bekannt, wo sich die einzelne Handelseinheit physisch im Lager befindet. Durch ein Produktfoto für jedes einzelne Case wird dies ebenso visuell plausibilisiert. Für die filialgerechte Kommissionierung wird die Verpackungseinheit sequentiell aus dem AKL zur COM-Maschine transportiert. Falls notwendig, nochmals automatisch ausgerichtet, bevor sie ihren zugewiesenen Platz auf der Auftragspalette bzw. dem Rollcontainer – abhängig vom individuellen Shop-Layout der Filialen – erhält. Da Flaschenhälse kein stabiler Ablageplatz für weitere Produkte sind, weiß das OPM-System via Stammdaten und Schlicht-Algorithmus, dass zunächst eine Slip-Sheet-Kartonage auf die Flaschen gelegt werden muss. Anschließend erfolgt die störungsfreie Kommissionierung weiterer Produkte. Störungsfrei deshalb, da der gesamte Prozess sensorüberwacht ist und die physische Platzierung und Beschaffenheit der einzelnen Produkte permanent mit dem theoretischen Schlichtbild verglichen wird.

Das prozessgesteuerte Artikelhandling setzt sich auch im Versand fort. Automatische Warenausgangspuffer stellen dem LKW-Fahrer die Auftrags-Paletten und Auftrags-Rollcontainer über Schwerkraftbahnen just-in-time in der richtigen Reihenfolge zur Verladung zur Verfügung: durch eine Frachtraumberechnung optimal abgestimmt auf das Ladevolumen und das zulässige Beladungsgewicht des LKW. Vom Fahrer zurückgebrachtes „Leergut“ wie Behälter, Paletten und Rollcontainer werden automatisiert in den Materialfluss zurückgeführt, bei Bedarf vorher gereinigt und in der optimalen Anzahl wieder in den internen Logistikkreislauf eingespeist bzw. zwischengepuffert.

Forecasting + Optimizing / Order Processing in der Kommissionierung

Zentrales Element eines Logistikzentrums ist und bleibt die Kommissionierung. Und gerade hier ermöglicht die Datendurchgängigkeit hohes Optimierungspotential. Der Kommissionierprozess startet mit einer vorausgehenden Simulation, welche auf Basis von Auftragslast und Auftragsstruktur die notwendigen Kommissionier-Kapazitäten ermittelt. Ebenso sind in das Datenmodel der Versand, die Tourenplanung und das Fuhrparkmanagement integriert. In Folge von Predictive Analytics unter Berücksichtigung sämtlicher Einflussfaktoren wird der Kommissionierprozess ganzheitlich optimiert und prozessgesteuert abgewickelt. Dies bedeutet: Personalbedarf, Schichtpläne und Maschinenlaufzeiten werden systemtechnisch definiert sowie der Nachschub aus dem Hochregallager an die jeweiligen Subsysteme gesteuert. Parallel werden Auftragsprioritäten und Auftragsstart berücksichtigt. Ladungsträger befinden sich in der richtigen Anzahl an den Kommissionierplätzen. Ebenso erfolgt ein Workload Balancing, also eine Verteilung von Auftragsspitzen auf die zur Verfügung stehenden Kommissionier-Ressourcen. Sämtliche vorausschauenden Analysen sind dynamisch: Ändern sich Einflussfaktoren und Rahmenbedingungen, werden die Prozesse unmittelbar anhand der neuen Vorgaben durch das System selbständig optimiert.

Abhängig davon ob es sich um Behälterware, Palettenware, Piece-Pick, Case-Pick, Sperrigteile oder temperaturgeführte Ware handelt – die automatisierte bzw. teilautomatisierte Kommissionierung erfolgt dynamisch, filialgerecht und praktisch fehlerfrei. Dies gewährleisten hocheffiziente Schlicht-Algorithmen, welche auf Grundlage von Artikelstammdaten und Kundenanforderungen ein optimales Schlicht-Muster für jeden Auftrag generieren. Generell fließen in den „intelligenten“ Schlicht-Algorithmus fortdauernd die Summe aller Daten und Faktoren ein, die für eine wirtschaftliche Kommissionierung relevant sind – d. h. nicht nur Produkt- und Filialspezifika, sondern auch Kriterien, die den Transport betreffen. Handelt es sich beispielsweise um eine „lange“ Tour, auf welcher der LKW viele Kilometer zurücklegen muss, liegt der Fokus auf sehr dicht gepackten Paletten / Rollcontainern, um Transportkosten zu sparen. Bei „kurzen“ Touren wird ggf. eine höhere Wertigkeit auf das „Store Friendly Picking“ gelegt. Und auch hier gilt: Ändern sich die Parameter, optimiert sich das System automatisch im Hinblick auf die neuen Anforderungen. Des Weiteren ist auch die Konsolidierung ein wichtiger Teil der Simulation. Bündelung und Integration verschiedener Geschäftsmodelle entsteht bei WITRON durch die effiziente Auftragszusammenführung aus den verschiedenen Subsystemen zu einem Kundenauftrag unter Nutzung aller Synergien. Daher ist es in von WITRON geplanten Lösungen möglich, sowohl das Filialgeschäft, das Multi-Channel-Geschäft als auch das Online-Geschäft mit den gleichen Logistik-Modulen aus einem zentralen Logistikzentrum abzuwickeln.

WITOOLs optimieren Service und Wartung

Anwender fordernden Investitionsschutz. Dies bedeutet, dass Anlagen in bestimmten Branchen 24 Stunden am Tag, 365 Tage im Jahr laufen müssen – und das 25 bis 30 Jahre lang. Um diese hohen Anforderungen zu gewährleisten, hat WITRON die webbasierte, praxisorientierte Service Management Software WITOOL entwickelt. Die digitale End-to-End-Strategie von WITRON endet somit nicht am Warenausgang. Ebenso ist eine ganzheitliche Instandhaltungsabwicklung integriert. Denn auch im Bereich von Service und Wartung geht die Tendenz klar in die Richtung von selbstlernenden Systemen. Es gilt, einen umfangreichen Datenpool zu schaffen, mit den vorhandenen Daten Prozesse zu optimieren, anhand von Daten und Prozessen Trends zu erkennen und anhand dieser Trends genaue Handlungsempfehlungen für das Instandhaltungs-Team zu erstellen. WITOOL ermöglicht diese volle Transparenz über alle Service- und Wartungsaufgaben: Die Organisation der aktiven und proaktiven Wartung auf Basis einer effizienten Betriebsdatenerfassung, ein Ressourcenmanagement für das gesamte Wartungsteam, eine professionelle Störfallabwicklung, das Ersatzteilmanagement, Empfehlungen für die Arbeitssicherheit und Vieles mehr. In Konsequenz steht WITOOL für eine hohe Wirtschaftlichkeit, Kostenkontrolle, Effektivität und Zeitersparnis bei gleichzeitig einfacher Implementierung und benutzerfreundlicher Handhabung. Flexible Cloud Hosting-Modelle sowie offene Schnittstellen ermöglichen den problemlosen Einsatz in den unterschiedlichsten Instandhaltungsbereichen. Die wichtigsten Dialoge sind dabei auch für die mobile Nutzung mittels Tablet bzw. Smartphone optimiert. Eine eigene Server- und Datenbankinfrastruktur vor Ort bzw. spezielles technisches Know-how ist nicht erforderlich.

Grundlage der in der Praxis angewandten Instandhaltung von WITRON bilden die risikobasierte (Risk Based Maintenance RBM) und zuverlässigkeitsorientierte (Reliability Centered Maintenance RCM) Instandhaltungsstrategie. Daten helfen hier unter anderem bei der Entscheidung, Teile proaktiv oder reaktiv zu tauschen: Wo fallen höhere Kosten an – aufgrund des Teileverbrauchs (proaktiv) oder aufgrund von Stillstandzeiten (reaktiv). Darüber hinaus werden durch die komplette Vernetzung und auf Basis von Betriebsdaten, Produktionsplanung, Maschinendaten und Ressourcenplanung in Verbindung mit intelligenten Analysefunktionen automatisiert Wartungspläne erstellt, der optimale Ersatzteil-Bedarf ermittelt und Mitarbeiter erhalten ihre Arbeitsaufträge für Instandhaltung und Anlagensupport direkt auf ihr Smartphone.

Fazit:

Durch die intelligente Vernetzung aller „Teilnehmer“ innerhalb der gesamten internen und externen Wertschöpfungskette gehen Logistik-Lösungen von WITRON in eine neue Dimension – und schaffen neue Perspektiven für die WITRON-Kunden.