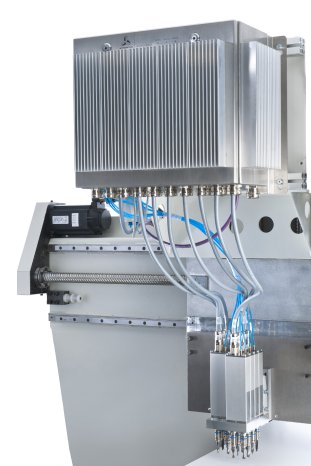

Das Holzbearbeitungssystem "tool drives" ist ein mechatronischer Systembaukasten, der die CNC-Holzbearbeitung in vielerlei Hinsicht revolutioniert. Es besteht aus vier Komponenten:

1. den Bearbeitungsmodulen mit direktangetriebenen Werkzeugspindeln in verschiedenen Ausführungen,

2. einem individuellen Trägerrahmen, Frame genannt, in den die Bearbeitungsmodule eingesteckt werden und der gleichzeitig zur Befestigung an der Z-Achse der Maschine dient,

3. der Control Box mit integrierter Leistungs- und Steuerungselektronik sowie der Regelungssoftware für die Bearbeitungsmodule und

4. der integrierten Prozessüberwachung "Life Cycle Management" zur Optimierung der Werkzeugstandzeiten, der Wartungsintervalle und der Anlagenverfügbarkeit.

Der Vergleich mit bisherigen Bearbeitungstechniken für Holzwerkstoffe, die im Wesentlichen auf dem Einsatz von Systemen mit Ritzeln, Riemenantrieben, Umlenkgetrieben und starren Bohrköpfen beruhen, unterstreicht, in welchem Umfang WITTENSTEIN motion control mit dem tool drives-System einen völlig neuen Weg in der CNC-Holzbearbeitung beschreitet. Denn das tool drives-System erreicht einen um etwa 30 % höheren Wirkungsgrad als riemengetriebene Werkzeuge. Auch für die Bearbeitung anderer Werkstoffe, z. B. von Verbundstoffen, Kunststoff oder Aluminium eröffnet das tool drives-System in entsprechender Auslegung völlig neue, technologische Möglichkeiten.

Modulares Spindelkopf-Konzept bietet höchste Flexibilität

So wird jedes Werkzeug durch einen eigenen Hochleistungs-Servomotor angetrieben - mit der jeweils gewünschten, individuellen Drehzahl. Und jede Säge-, Fräs- und Bohrspindel wird immer nur dann angetrieben, wenn sie zur Bearbeitung benötigt wird - was den Energieverbrauch bei der Holzbearbeitung um bis zu 70 % reduziert. Hochgradig flexibel gestaltet sich beim tool drives-System die Konfiguration des gesamten Bohrkopfes: Ob Quadrat-, Rechteck-, Matrix-, L-, T-, U- oder eine andere Modulanordnung - die Positionierung der Bearbeitungsspindeln im Frame kann beliebig ausgeführt und später im Betrieb durch einfaches Umstecken verändert oder ergänzt werden.

Investitionssicherheit integriert

Das mechatronische Holzbearbeitungssystem tool drives ist konsequent auf ein Höchstmaß an Investitions- und Zukunftssicherheit ausgelegt. Dies beweist zum einen das flexible Spindelkopf-Konzept, das es dem Anwender ermöglicht, den Bohrkopf im eingebauten Zustand jederzeit schnell und einfach neu zu konfigurieren. Aber auch die Elektronik ist fit für weitere Ausbaustufen: Jede Control Box kann mit ihren integrierten Dual Servo Controllern bis zu 14 Spindeln ansteuern und regeln. Zudem können in der maximalen Ausbaustufe des tool drives-Systems insgesamt acht Control Box-Einheiten steuerungstechnisch verbunden werden - was auch nachträglich einen Systemausbau auf bis zu 112 Spindeln ermöglicht.

WITTENSTEIN motion control hat das tool drives-System in mehrfacher Hinsicht auf höchste Verfügbarkeit ausgelegt. So wurden die Bearbeitungsmodule bereits in der Entwicklung unter simulierten Extrembedingungen - Radial- und Axialkräfte, staub- und spänehaltige Umgebung, Bohrqualität bei verschiedenen Werkstoffen - auf mehr als 30 Millionen Bohrzyklen getestet und spezifiziert. Dies entspricht einem geschätzten Systembetrieb über drei Jahre bei hoher Auslastung. Auch die Elektronik der Control Box hält den Belastungsanforderungen dauerhaft stand - zumal sie in einem Gehäuse in Schutzart IP 65 untergebracht ist.

Condition Monitoring schützt vor "bösen Überraschungen"

Bestmögliche Verfügbarkeit statt plötzlichem Bohrerbruch oder anderen bösen Überraschungen - das integrierte Life Cycle Management des tool drives-Systems ermöglicht eine intelligente Überwachung aller Bearbeitungsprozesse. Dadurch ist es z. B. möglich, optimale Bohr-, Schnitt- und Vorschubkräfte zu ermitteln und so einen werkzeugschonenden Bearbeitungsprozess einzurichten. Darüber hinaus erlaubt es die permanente Überwachung und Analyse der Drehzahl, des Drehmoments, der Leistungsaufnahme und der Betriebszeit der einzelnen Module einen mechanischen Verschleiß frühzeitig zu erkennen. Dadurch können vorbeugende Wartungsarbeiten rechtzeitig und gezielt durchgeführt werden. Die Vorteile sind eine deutliche Verminderung von Produktionsausschuss, eine bessere Materialausnutzung und eine optimierte Anlagenverfügbarkeit.

Perfekte Performance in der Praxis

WITTENSTEIN motion control hat das tool drives-System während der gesamten Konzeptions- und Projektierungsphase sowohl inhouse als auch an einer Technischen Universität und in Pilotanlagen praxisnah auf Herz und Nieren getestet. Die dabei gewonnenen Erkenntnisse wurden konsequent umgesetzt und in das Holzbearbeitungssystem integriert. Dementsprechend erfolgreich gestalteten sich die ersten Praxisprojekte, u. a. in einer vollautomatischen Fensterfertigungsanlage eines renommierten Herstellers mit internationalen Produktionsstandorten. Dort ist man nicht nur von der Flexibilität und Präzision des tool drives-Systems begeistert, sondern bestätigt auch gerne, dass "durch die Optimierung von Bohr- und Schnittkräften selbst die besonders bruchgefährdeten kleinen Bohrer auch bei höheren Drehzahlen jetzt eine bis zu dreimal längere Standzeit erreichen."

tool drives-System auch für andere Werkstoffe einsetzbar

Das tool drives-System ist so konzipiert, dass es nicht nur zur Holzbearbeitung eingesetzt werden kann, sondern vom Funktionsprinzip her auch für andere Werkstoffe geeignet ist, z. B. für Verbundstoffe, Kunststoff oder Aluminium. Damit bieten sich beispielsweise in der Bearbeitung von Profilen völlig neue, effiziente und ressourcenschonende Möglichkeiten.

Das Konzept von WITTENSTEIN tool drives bietet hinsichtlich der Senkung der Investitions- und Betriebskosten, der Steigerung der Produktivität sowie der Optimierung der Wertschöpfung alle Merkmale einer erfolgreichen Zukunftstechnologie.