Die WITTENSTEIN motion control GmbH hat sich jetzt ein neues Ziel gesetzt, nämlich in enger Zusammenarbeit mit Kunden aus der Holzbearbeitungsindustrie die bestehende Technologie bei Werkzeugaggregaten für Bohr-, Fräs- und Sägeanwendungen neu zu gestalten. Wo in den heutigen Aggregaten speziell für die Holzbearbeitung noch ein Antrieb über Zahnrad oder Zahnriemen mehrere Bohrspindeln bewegt, treibt wird künftig ein Antrieb von WITTENSTEIN (tool drives) jede einzelne Werkzeug-spindel direkt an - und zwar nur die Spindel, die gerade zur Bearbeitung benötigt wird.

Modulares mechatronisches System

Möglich wird dies durch Hochleistungs-Servomotoren und intelligente Elektronik. Gemeinsam mit Endkunden aus der Holzbearbeitungsindustrie wurde ein individuell konfigurierbarer Systembaukasten für die CNC-Holzbearbeitung entwickelt. Der Kundennutzen stand dabei immer im Vordergrund. Herausgekommen ist ein modulares mechatronisches System, dass einen wahren Quantensprung im Bereich Energieeinsparung und Ressourceneffizienz darstellt.

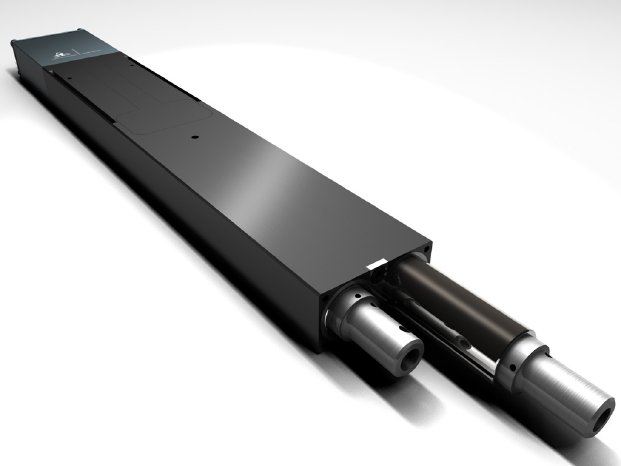

Jeweils zwei Spindeln bilden dabei ein Basismodul zum Bohren, deren Abstand im typischen Holzbearbeitungsraster von 32 mm zueinander liegen. Wo bisher Werkzeuge für Rechts- und Linkslauf notwendig waren, kann nun die jeweilige Drehrichtung über die Elektronik direkt vorgegeben werden. Die leistungsstarken Servomotoren der WITTENSTEIN motion control GmbH erreichen dabei Drehzahlen bis zu 18.000 1/min. Dies ist eine enorme Steigerung gegenüber der konventionellen DASM-Technologie, die mit Drehzahlen von 4.500 bis 6.000 1/min arbeitet. Jede einzelne Spindel ist so auf die optimale Drehzahl einstellbar und wird nur dann angetrieben, wenn sie wirklich für die Bearbeitung benötigt wird. Leerlaufende Spindeln entfallen und sparen somit Energie. Der Wirkungsgrad des Gesamtsystems erhöht sich dadurch erheblich.

Bisherige Bohrgetriebe benötigen externe Ventilinseln zur Ansteuerung der Pneumatik. In den WITTENSTEIN tool drives-Modulen sind die Ventile dagegen direkt integriert. Hierdurch entfällt der zeit- und arbeitsintensive Montageaufwand, der bei einer Verschlauchung der Pneumatik zu den Ventilen nötig wäre. Weiterhin verringert sich das Risiko von Leckagen und die damit verbundenen Verluste der Druckluft, was zu einer erheblichen Kosteneinsparung führt. Bei der Weiterentwicklung dieser Systeme sind bereits voll mechatronische Ausstellantriebe angedacht.

Das neuartige modulare Stecksystem ermöglicht im Störungsfall einen einfachen und schnellen Wechsel der Module - eine präventive Wartung des Bohrkopfes entfällt komplett. Durch eine integrierte und intelligente elektronische Laufzeitüberwachung kann jederzeit eine Aussage über den Zustand und die Einsatzdauer der jeweiligen Spindel getroffen werden. Zudem werden Störungen wie beispielsweise ein Bohrerbruch sofort an die Steuerung weitergegeben. Dadurch kann unverzüglich in den Bearbeitungsvorgang eingegriffen werden, wodurch dem Kunden kostspielige Nacharbeit erspart und die Ausschussmenge minimiert wird.

Individualität steht im Vordergrund

Volker Meier, Geschäftsbereichsleiter tool drives der WITTENSTEIN motion control GmbH: "Während des gesamten Entwicklungsprozesses stand für uns der Kundenutzen und die Individualisierung des Produktes im Vordergrund. "Lean Innovation" und die damit verbundenen Lösungsraumerwei-terungen haben uns schon in einer sehr frühen Phase der Entwicklung an die Einführung von neuen Prozessen denken lassen. Wir wollen einen größtmöglichen Kundennutzen erreichen und Over-Engineering vermeiden."

Einfacher geht es nicht: Drag and Drop

Und so wird die Komplexität des Baukastens mit Hilfe eines internetbasierten CAD-Produktkonfigurators vereinfacht, denn dieser ermöglicht dem Kunden ein einfaches, spielerisches Gestalten seines individuellen Spindelkopfes. Per "Drag and Drop" können einzelne Module aus der Modulleiste auf eine Matrix (32mm Raster) gezogen und dort so zusammengestellt werden, wie es für die spezielle Anwendung in der CNC-Bearbeitungsmaschine benötigt wird. Parallel zur Gestaltung des Spindelkopfes werden dabei die benötigten Systemkomponenten zusammengestellt. Die erforderliche Elektronik "wächst" quasi mit und der Anwender kann sehen, wie sich auf der linken Seite im Konfigurator die Control-Box füllt.

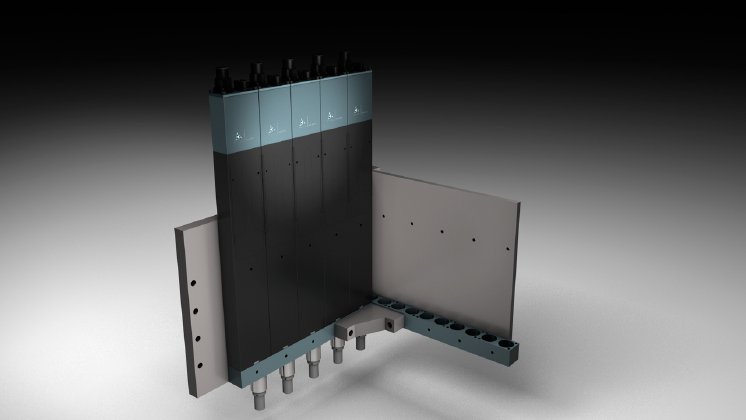

Control-Cox mit Powermodul

Die Control-Box bildet mit dem integrierten Powermodul die Schaltschrankeinheit zur Versorgung der einzelnen Module. Das Gehirn des Systems bildet der Tool-Manager. In Verbindung mit dem Doppel-Servo-Controller (DSC), der für jeweils zwei Bohrspindeln ausgelegt ist, steuert der Tool Manager jede einzelne Spindel. Die Intelligenz liegt in der Erfassung der Informationen bei Störungen, Bohrerbruch, Verschleiß, Lebensdauer und der automatischen Weiterleitung von Informationen an das Maschinenleitsystem. Die kompakte Bauweise der Control-Box ermöglicht eine dezentrale Integration in die Anlage bei einer hohen Schutzart. Dadurch lassen sich problemlos auch vorhandene Maschinen und Anlagen mit dem WITTENSTEIN tool drives-Baukastensystem um- oder nachrüsten.

Nach der Auswahl der Anbaukante für die mechanische Anbindung des Spindelkopfes an die Maschine erstellt der Produktkonfigurator selbstständig einen individuellen Frame, mit dem die einzelnen Module in der Grundmaschine befestigt werden können. Die einzelnen Module werden in den Frame eingesetzt und können bei Bedarf einfach und schnell ausgetauscht werden. Der Konfigurator erstellt in Echtzeit eine 3-D-Ansicht des konfigurierten Spindelkopfes im Web und ermöglicht dadurch eine schnelle Visualisierung. Der Kunde wird so zum Co-Designer.

Unter der Rubrik Detailkonfiguration hat der Kunde die Möglichkeit, die genauen Features für seinen Spindelkopf festzulegen, beispielsweise kann er entscheiden, mit welchem Hub die Spindeln vorgelegt werden sollen. Hier sieht das WITTENSTEIN-Baukastensystem Hübe bis zu 60 mm vor. Der Kunde kann neben der Anordnung der Ventile wählen, ob er spezielle Lager möchte oder eine besondere Werkzeugaufnahme wünscht.

Überwachung inklusive

Ein absolutes Highlight stellt das Condition Monitoring dar, über das sich vielfältige Überwachungsfunktionen auswählen lassen. Ob Bohrerbruch, Bohrerverschleiß, Endlagenabfrage, Laufzeit- oder Betriebsdrucküberwachung - hier entscheidet der Kunde selbst, mit welcher Komfortabilität sein individueller Spindelkopf ausgestattet ist.

Info:

- Die WITTENSTEIN motion control GmbH präsentiert ihr neues "tool drives"- System vom 4. bis 6. November 2009 erstmals auf der Messe "Forum Maschinenbau" in Bad Salzuflen / Halle 22.2 Stand E 16.