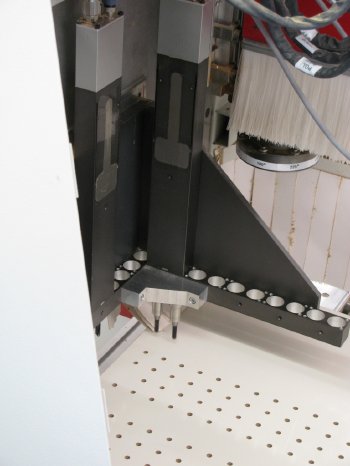

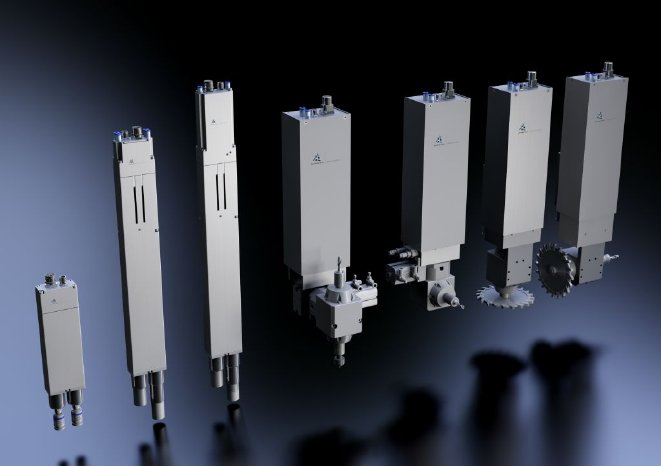

Dieser Systembaukasten besteht aus direkt angetriebenen Bearbeitungsmodulen zum Bohren, Sägen und Fräsen, einem Aufnahmerahmen (Bild 1) und einer Versorgungs- und Regeleinheit (Control Box) für die Bearbeitungsmodule. Diese Modularität erlaubt die individuelle Zusammenstellung im Systemkonfigurator.

Durch die Vereinigung mehrerer Komponenten zu einer kompakten Einheit und dem hohen Integrationsgrad bestechen die Bearbeitungsmodule von WITTENSTEIN tool drives durch höchste Leistungsdichte und Dynamik. Ein Modul "Basic Line" besteht aus zwei Spindeln zum Bohren und enthält leistungsstarke Servomotoren, Positioniermechanik und Sensorik. In einem Abstand von 32 mm zueinander wird das typische Holzbearbeitungsraster eingehalten. Wo in den heutigen Aggregaten noch Zahnräder oder Zahnriemen mehrere Bohrspindeln antreiben, wird künftig jede einzelne Werkzeugspindel direkt angetrieben - und zwar nur die Spindel, die gerade zur Bearbeitung benötigt wird. Die Vorteile liegen auf der Hand: Werkzeugverschleiß wird minimiert, Energie gespart und der Gesamtwirkungsgrad erhöht, weil leerlaufende Spindeln entfallen und jede einzelne Spindel auf die optimale Drehzahl eingestellt wird.

Und: Die leistungsstarken Servomotoren ermöglichen höhere Geschwindigkeiten. Drehzahlen von bis zu 18.000 U/min statt bisher 4.500 bis 6.000 U/min sind möglich. Auch Verfahrweg und Rüstzeit werden minimiert, da sich alle Bearbeitungsmodule direkt am "Spindle Head" befinden.

Zudem ermöglicht das flexible Baukastenprinzip eine problemlose Erweiterung oder Veränderung der Modulanordnung. Beispielsweise macht die Moduloption "Integrierte Ventiltechnik" den Verschlauchungsaufwand überflüssig und verhindert so mögliche Leckagen. Die Bearbeitungsmodule der "Combi Line" sind mit zwei Werkzeugaufnahmen ausgestattet. Der Clou: alle Werkzeugmodule sind als Stecksystem im Rahmen (Frame) angebracht und können unkompliziert ausgetauscht werden.

Die "Condition Monitoring Function" ermöglicht durch intelligente Prozessüberwachung transparentes Produzieren: Störungen wie Werkzeugbruch oder verschleiß erfasst die Steuerung und leitet diese Information an das Maschinenleitsystem weiter - es kann sofort reagiert und dadurch der Ausschuss minimiert werden. Die Intelligenz steckt im Tool Manager, einem Industrie-PC, integriert in der Control Box. Versorgung, Steuerung und Überwachung sind hier als System vereint. Dezentral kann die Box in bestehenden Maschinen und Anlagen integriert werden.

"Co-Designer" Kunde Mit dem internetbasierten Systemkonfigurator werden Kunden zum Co-Designer. Die Konfiguration des "Spindle Head" kann per drag & drop spielerisch vorgenommen werden und als 3D CAD-Zeichnung in Echtzeit angesehen werden. Das wird den Konstruktionsprozess in Zukunft enorm vereinfachen. Die mechanische Anbindung an die Maschine, die erforderliche Elektronik und der Aufnahmerahmen werden automatisch generiert und visualisiert. Auf Wunsch werden auch Preis, Stückliste und ein Web-Angebot sofort erstellt.

Die Hauptvorteile der WITTENSTEIN tool drives-Technologie im Vergleich zu bisherigen Lösungen am Markt liegen auf der Hand:

- Wertschöpfungsmaximierung durch Einsparung wertvoller Ressourcen, wie Energie und dem Rohstoff Holz

- Prozessoptimierung von der Konstruktion bis zur Beschaffung

- mehr Individualität für den Kunden

Ziel ist es, den mechatronischen Systembaukasten auch für andere Branchen und Technologiefelder weiterzuentwickeln.