Reinraumbedingungen – wie in der Medizintechnik üblich – sind in der industriellen halb- oder vollautomatischen Serienmontage von Schrauben, Muttern und Stiften bisher die Ausnahme. Dennoch steigen in vielen Bereichen die Sauberkeitsanforderungen stetig an. Verschmutzungen, die etwa durch den Herstellungsprozess selbst zugeführt werden, sind zunehmend unerwünscht. Insbesondere die als Abrieb bekannten metallischen Mikropartikel, die mit den Schrauben auf das Werkstück geblasen werden, können beispielsweise auf Platinen von Elektronikbauteilen Funktionsstörungen auslösen.

Jedes Zuführsystem hat seine Vor- und Nachteile. Hubbalken-, Stufen- oder Schwertförderer arbeiten ohne oder mit nur wenig Vibration. Eine große Teilemenge des Förderguts wird bei diesen Systemen in Bewegung gehalten, immer wieder durchgerührt, mehrfach angehoben und gefördert, um dann meist wieder in den Vorratsbehälter zurück zu fallen. Die Inbetriebnahme von Antrieb und Steuerung ist recht aufwendig und somit teuer. Auch die Maschinensicherheit führt oft zu einem erheblichen Mehraufwand, da sich an den Fördermechaniken Quetschstellen befinden können.

Wendelförderer hingegen sind leicht einzurichten und einfach in der Ansteuerung. Ihr Nachteil liegt jedoch im Verschmutzungsgrad der zugeführten Bauteile. Eine Ursache hierfür ist die systembedingte Vibration und die Verweildauer der Teile in den Sortiertöpfen. Wird der Kessel mit dem Vorrat für eine ganze Schicht bis zum Rand befüllt, reiben die Schrauben über einen langen Zeitraum aneinander. Entstehender Abrieb kann dann auch nicht durch entsprechende Schmutzöffnungen abgeführt werden, da er sich immer wieder gleichmäßig im gesamten Fördergut verteilt und an diesem anhaftet.

Bauform minimiert Entstehung und Transport von Abrieb

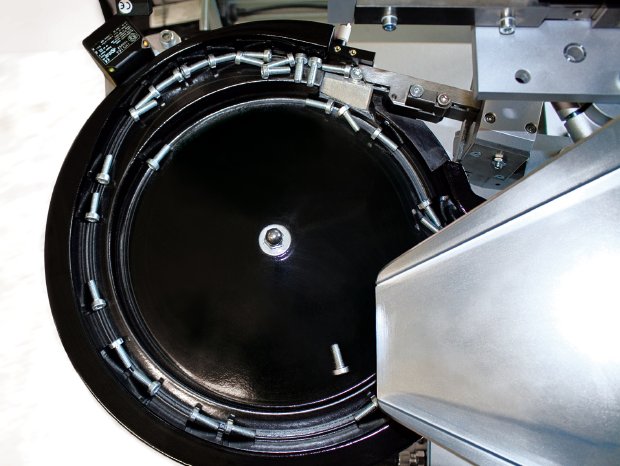

Die neuen Zuführgeräte SZ-250k und SZ-300k von WSM-Automation setzen dort an, wo höhere Anforderungen bezüglich Sauberkeit bestehen und auf die Vorteile der Wendelförderer nicht verzichtet werden soll. Um der Entstehung von füllstands- wie auch vibrationsbedingtem Abrieb entgegenzuwirken, wurde im ersten Schritt die Länge der Sortierwendel extrem verkürzt. Dadurch ist das Fördergut der Abrieb verursachenden Vibration nur eine minimale Zeit ausgesetzt. Für das lagerichtige Sortieren von Schrauben, Muttern und Gewindestiften sind bei diesen Zuführgeräten keine nacheinander angeordneten Sortiermechanismen im Topf notwendig. Daher müssen die Teile auch keinen langen Weg auf der Wendel zurücklegen, bis sie dem weiteren Förderprozess bereitgestellt werden.

Zusätzlich sorgt eine Füllstandskontrolle per Ultraschallsensor für den optimalen Füllgrad der Förderstrecke. Erkennt der Sensor keine Bewegung mehr in seinem Abtastbereich, fördert der oberhalb angeordnete Bandbunker eine geringe Menge Fördergut nach. Das Füllvolumen des Bunkers kann dabei zwischen einem und 20 Litern gewählt werden. So lässt sich die autarke Zeit dem Takt der Anlage und den Vorgaben des Kunden anpassen.

Wie bereits bei den etablierten Fördergeräten von WSM-Automation ist die Förderstrecke auch bei den neuen Geräten mit widerstandsfähigem und Fördergut schonendem Polyurethan beschichtet. Abrieb, der durch die Auflage auf dem Förderweg und den Berührungen des Förderguts untereinander entsteht, wird effektiv reduziert. Insbesondere bei Schrauben, deren Gewinde mit Kleber beschichtet sind, ist die Minimierung von Reibung für die Aufrechterhaltung der Klebefunktionalität in der Schraubverbindung relevant.

Verschmutzung ausgebremst

Werden die Schrauben nur mittels Blasluftimpuls zugeblasen, lösen sich diese Partikel und bewegen sich mit der Blasluft in Richtung Schraubermundstück. Dort wird die Schraube für den Schraubvorgang gefangen und ausgerichtet, die Blasluft jedoch strömt durch das Mundstück hindurch in Richtung Werkstück und Schraubort. Zur Vermeidung dieser Situation bietet WSM-Automation zwei Typen Schmutzbremsen an. Die Philosophie ist dabei: Saugtluft ist besser als Blasluft.

Beim ersten Typ Schmutzbremse wird der Zuführkanal mechanisch komplett verschlossen, die Blasluft durch Saugluft ersetzt bzw. unterstützt und die Schraube bis kurz vor das Schraubermundstück auf eine Prallplatte zugeführt. Von dort wird die Schraube über eine zusätzliche Bewegung quervereinzelt, um anschließend nur noch durch Eigengewicht in das Schraubermundstück zu fallen. Wenn diese Technik aus Taktzeitgründen nicht möglich ist, kann durch Verwendung des zweiten Typs die Blasluft unter Verwendung eines Standardmundstücks komplett durch Saugluft ersetzt werden. Am Ende des Zuführschlauchs mit dem Saugluftanschluss übernimmt dann eine Saugdüse im Schraubermundstück, um die Schraube weiter in selbiges zu fördern. Diese Technik funktioniert auch bei einer Schraubrichtung von unten nach oben. Zusätzlich kann die Mundstück-Saugluft auch noch während der Verschraubung eingeschaltet bleiben. So können die im Schraubprozess entstehenden Späne gleich mit abgesaugt werden. Bei beiden Schmutzbremse Typen wird die Saugluft über ein Filtersystem geführt, sodass die ausgeschleusten Verschmutzungen für eine Entsorgung gesammelt werden.