„Wir sind absolut davon überzeugt, dass der CIGS Dünnschicht-Solartechnologie in der Photovoltaik die Zukunft gehört“, betont Bernd Sattler, Abteilungsleiter Bildverarbeitung der Manz AG in Reutlingen. Die Manz AG ist mit der CIGSfab der weltweit einzige Anbieter einer schlüsselfertigen, vollintegrierten Produktionslinie für die Herstellung von CIGS Dünnschicht-Solarmodulen.

Für dieses Produkt hat das 1987 gegründete Unternehmen im Januar 2017 den mit einem Volumen von 263 Millionen Euro mit Abstand größten Auftrag der Firmengeschichte gewonnen: Ein Gemeinschaftsunternehmen der chinesischen Shanghai Electric Group Co., Ltd. und der Shenhua Group Co., Ltd. bestellte eine CIGSfab mit einer Kapazität von 306 MW sowie eine CIGSlab, eine Forschungslinie mit einer Kapazität von 44 MW. Beide Fabriken sollen im Sommer 2019 mit der Produktion starten.

50 mal dünner als ein menschliches Haar

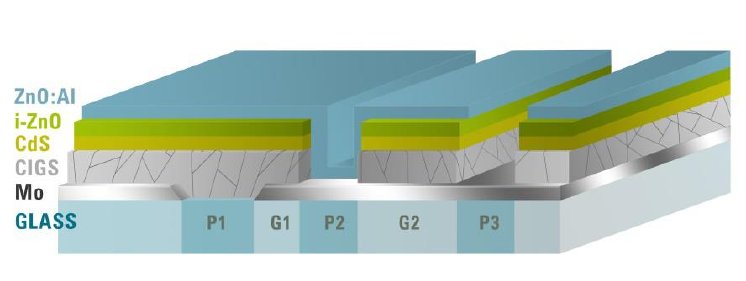

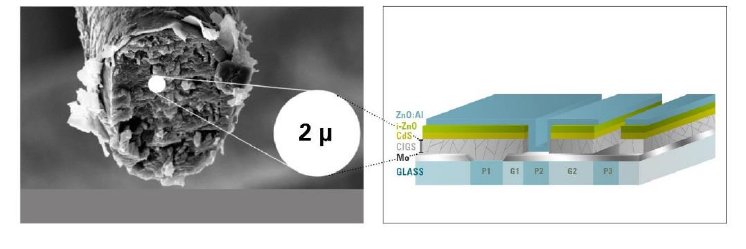

Bei einem herkömmlichen kristallinen Solarmodul auf Basis eines hochreinen Silizium-Wafers werden eine hohe Anzahl einzelner Solarzellen verlötet und zwischen einer Glasscheibe und einer Folie montiert. Die einzelnen Wafer sind bis zu 100 mal dicker als die Halbleiterschicht CIGS (Kupfer-Indium-Gallium-Diselenid ) auf einem Dünnschicht-Modul. Diese wird in einer Vakuumanlage, in nur einem Prozessschritt, direkt auf eine Glasscheibe aufgedampft. Entsprechend höher ist bei der kristallinen Technologie der Einsatz von teurem Halbleitermaterial. Zudem entfällt bei der Dünnschicht-Technologie durch das direkte Aufbringen des Halbleiters auf das Glassubstrat der arbeitsintensive und aufwändige mehrstufige Prozess der Rohsilizium-, Wafer-, Zell- und Modul-Herstellung.

Der Vorteil laut Bernd Sattler: „Die CIGS-Absorberschicht hat eine Dicke von nur ca. 2 µm und ist somit etwa 40 bis 50 mal dünner als ein menschliches Haar. Die positiven Auswirkungen auf die Herstellkosten durch die Einsparung des Materials und durch weniger Prozessschritte liegen auf der Hand.“

Der Herstellungsprozess der 600 x 1200 mm großen Solarmodule bei Manz erfordert deshalb höchste Präzision. Die wesentlichen Schritte beschreibt Bernd Sattler wie folgt: „Das Trägermaterial wird in mehreren Prozessschritten beschichtet und strukturiert. Die gesamte Fläche muss dabei in kleinere Zellen unterteilt werden, da auf der Gesamtfläche sehr viel Strom anfällt. Durch eine Reihenschaltung dieser kleinen Zellen kann die Spannung von etwa 0,6 V pro Zelle auf beispielsweise rund 80 V pro Modul erhöht werden.“ Erforderlich sind dafür drei Auftrennschritte, von denen zwei mit einem Bearbeitungslaser und einer mit einem speziellen Gravierstichel realisiert werden.

Exakte Vermessung für höheren Wirkungsgrad

Für die korrekte Funktion jedes Moduls ist es essentiell, dass die Strukturen zur Verschaltung der Solarzellen-Dioden fehlerfrei aufgebracht werden. Aus wirtschaftlichen Gründen macht es zudem Sinn, diese Strukturierungslinien nach jedem der drei Auftrennschritte zu überprüfen, um fehlerhafte Module frühzeitig zu erkennen, sofort aus dem Prozess zu nehmen und somit keine unnötigen Kosten zu verursachen.

Vermessen werden die Breiten und Abstände der Strukturierungslinien, die so genannte Dead-Area sowie Strukturierungsabstände. Exakte Messergebnisse haben dabei direkten Einfluss auf die Qualität der produzierten Solarmodule: Als Dead-Area bezeichnet man die Flächen, die zur Strukturierung erforderlich sind, jedoch keinen Strom erzeugen. Je kleiner also diese Bereiche gefertigt werden können, desto höher ist der Wirkungsgrad des gesamten Solarmoduls. Mit den gemessenen Ergebnissen werden die Strukturierungsanlagen eingestellt, die Abstände konstant gehalten und somit letzendlich der Wirkungsgrad optimiert.

Hohe Anforderungen

Die als P1 und P2 bezeichneten Strukturierungslinien werden von einem Festkörper-Bearbeitungslaser im infraroten Bereich erzeugt. Vor allem bei der Einbringung der P2-Linie kommt der Laserbeleuchtung besondere Bedeutung zu: Um die Dead-Area zu minimieren, wird während der Einbringung der zweiten Linie (P2-Struktur) die Position des Lasers aktiv geregelt, um diese möglichst nahe und parallel zur bereits vorhandenen P1-Struktur zu erzeugen.

Sattler beschreibt, wie sein Team diese Aufgabe gelöst hat: „Der Bearbeitungslaser für den P2-Prozess wird mittels einer sehr schnellen Matrix-Kamera positioniert. Sie misst die P1-Linie mit einer Frequenz von 1000 Hz und einer Genauigkeit von weniger als 5 µm im Vorlauf zum Bearbeitungslaser ein. Die so erfassten Daten werden dann direkt an den Laserscanner übertragen, welcher eine zweite Linie parallel zur ersten Linie schreibt.“

Neben der Genauigkeit und der Frequenz bestand die wesentliche Herausforderung laut Sattler dabei darin, den für die Beleuchtung eingesetzten Laser sicher vom Bearbeitungslaser zu trennen, so dass der Bearbeitungslaser weder die Kamera noch den Beleuchtungslaser beschädigt. „Die ganze Integration in den optischen Pfad der Laserkomponenten konnten wir nur durch eine sehr enge Zusammenarbeit mit unserer Laser-Prozessgruppe und der mechanischen Konstruktion realisieren“, so der Abteilungsleiter.

Auch die Auswahl der optimalen Laserbeleuchtung war nicht einfach, erinnert sich Sattler: „Wir benötigten dafür eine Wellenlänge von über 1000 nm, da die verwendete CIGS-Schicht der Solarzellen ab da beginnt, transparent zu werden und die geeignete CMOS-Kamera in diesem Bereich noch empfindlich genug ist, um ein verwertbares Bild zu erzeugen.“

Spezialisierte Lasermodule

Während der Designphase der Anlagen verwendeten Sattler und seine Kollegen einen eigens entwickelten Prototypen für die Beleuchtung mit einer Laserdiode, die die benötigten Eigenschaften aufwies. „Als es dann ans Seriendesign ging, suchten wir nach einem Partner, der mehr Expertise im Bereich von Laserdioden hatte“, so Sattler.

Nach der Überprüfung verschiedener Optionen entschied sich Sattler für den Freiburger Hersteller Z-LASER: „Das Angebot von Z-LASER war für uns die sicherste und interessante Variante. Die Hardwarekosten waren dabei zwar etwas höher als von uns kalkuliert, doch das konnten wir dadurch kompensieren, dass die Module von Z-LASER sehr exakt gefertigt und vorjustiert waren. Die Justage-Zeiten in den Maschinen waren dadurch deutlich geringer als ursprünglich geplant.“ Auch die Baugröße bereitete den Manz-Entwicklern zu Beginn noch Kopfzerbrechen. „Diese Herausforderung konnten wir jedoch mit einigen guten Ideen in der mechanischen Konstruktion meistern.“

Sattler nennt ein weiteres wichtiges Argument, mit Z-LASER zusammenzuarbeiten: „Die für diese Vermessung benötigte Laserdiode wurde exakt von uns vorgegeben. Unser Partner hatte bereits ein Lasermodul zur Verfügung, in dem diese Laserdiode mit geringem Aufwand eingesetzt werden konnte.“ Die weitere Zusammenarbeit lief laut Sattler sehr gut: „Schon der erste Prototyp und auch die späteren Serienmodelle, die wir über Z-LASER erhielten, haben auf Anhieb funktioniert. Die Lernkurve, die man typischerweise mit neuen Lieferanten und Komponenten hat, war dabei deutlich kürzer als üblich. Z-LASER konnte uns sehr schnell eine Lösung für unsere anspruchsvolle Herausforderung bieten.“

Auch bei der Qualitätsinspektion der Module nach jedem der drei Prozessschritte sorgen Lasermodule im Durchlicht für eine optimale Beleuchtung, um perfekte Kamerabilder zu ermöglichen. In einem zweiten Messsystem wird in der finalen Qualitätsinspektion das ganze Substrat mit einem Contact-Image-Sensor gescannt, um die Vollständigkeit der Linien des dritten Strukturierungsprozess sicherzustellen und um Beschädigungen zu erkennen.

„Lasermodule von Z-LASER spielen somit bei allen drei Vermessungsschritten eine entscheidende Rolle und tragen dazu bei, den Produktionsprozess der Dünnschicht-Solarmodule zu optimieren“, erläutert Bernd Sattler. „In jeder CIGSfab sind mehrere der beschriebenen Systeme im Einsatz. Nur so können wir sicherstellen, dass bei dem geplanten Durchsatz eine 100% Kontrolle erfolgt und fehlerfreie Substrate die Anlage verlassen.“

Kurzportait Manz

In ihren Kernsegmenten Solar, Electronics und Energy Storage konzentriert sich der Hightech-Maschinenbauer Manz AG (www.manz.com) neben kundenindividuellen Produktionslösungen auf die Entwicklung, Produktion und Vermarktung von standardisierten Einzelmaschinen und Modulen und deren intelligente Verkettung zu kompletten, individuellen Systemlösungen. Im Geschäftsjahr 2017 erwirtschaftete das Unternehmen mit 1750 Mitarbeitern einen Umsatz von 325 Mio. Euro.