- Einstiegsmodell für die automatisierte Be- und Entladung von Werkzeugmaschinen

- Intuitive Bedienoberfläche für das einfache Einlernen von Werkern

- Flexibilität bei der Bestückung der Anlage

ZELTWANGER setzt im Bereich der Werkzeugmaschinenbeladung auf eine durchgängige Produktstrategie. So kommt bei der X-LOAD eco die identische Bedienoberfläche wie bei der Automatisierungslösung X-CELL WB zum Einsatz. Diese ist so konzipiert, dass das Einlernen von Werkern innerhalb von 30 Minuten ohne Vorkenntnisse möglich ist. Dank der einfachen und intuitiven Bedienung können darüber hinaus binnen Minuten neue Fertigungsaufträge angelegt und neue Spannmittel eingelernt werden.

„Wir wollen unseren Kunden das Arbeiten mit Robotern maximal vereinfachen und deren Produktion auf die Zukunft ausrichten. Dies hat für uns bei allen Produktlösungen die höchste Priorität", so Matthias Neumann, Geschäftsleiter des Bereichs ZELTWANGER Laser Robotic Applications. „Die Steigerung der Produktionsleistung, das schnelle reagieren auf Nachfragen und die erhöhten Spindelstunden werden durch unsere Lösung ermöglicht. Dies steigert den Ertrag beim Kunden. Wir übernehmen zudem nicht nur die Anbindung unserer Automatisierungs-Plattform an die Werkzeugmaschine, sondern betreuen unsere Kunden weit über den reinen Auftrag hinaus. Durch unsere Software ist es möglich, sich bei Bedarf jederzeit auf die Anlage zu schalten und den Kunden bei Fragen sofort zu unterstützen.“

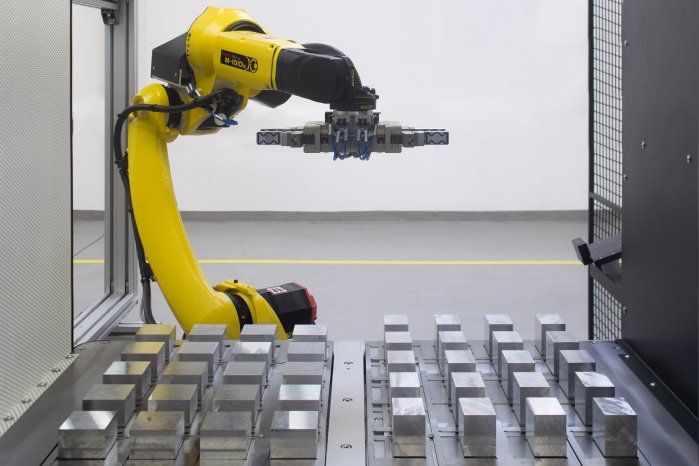

Für die Ablage der Werkstücke kann eine Tischlösung oder eine Wagenvariante der X-LOAD eco verwendet werden. Die Wagenvariante erlaubt eine dezentrale Bestückung. D.h., dass der Mitarbeiter die Wägen z.B. direkt in der Sägerei bestücken kann. Dies führt zu einer Entlastung des Mitarbeiters und verschlankt den Fertigungsablauf.

Mit der X-LOAD eco können Traglasten bis zu 90 kg realisiert werden. Die maximale Bauteilgröße beträgt 300 mm in der Länge, Breite und Höhe. Bei zylindrischen Werkstücken darf die Bauteilgröße 250 mm in Durchmesser und Höhe betragen. Die Trays sind so konfiguriert, dass alle Werkstücke präzise positioniert werden können. Kundenspezifische Inlays können auch problemlos verwendet werden. Um eine genaue Spannung der Werkstücke zu gewährleisten, ist es wichtig, dass das Spannmittel frei von Spänen ist. Hierfür sind Düsen am Werkstückgreifer angebracht. Mithilfe der Software-Option ZEDsequence kann der Werker individuell festlegen, wann das Spannmittel mit Druckluft gesäubert wird. Die Reinigungsfläche ist dabei je nach Werkstückgröße automatisch vom Programm berechnet, dadurch wird die optimale Taktzeit individuell für jedes Werkstück erreicht.