"Die komplexe Form von Hüftgelenkskugeln und

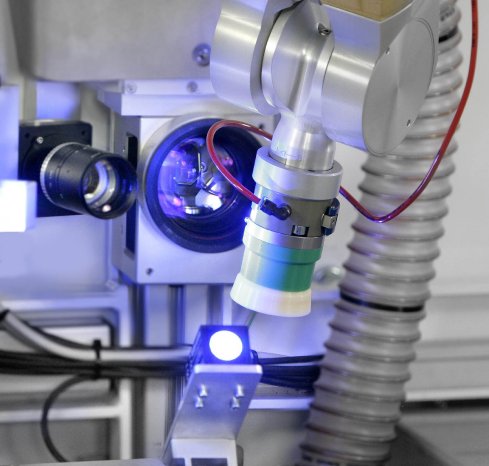

-kalotten aus Keramik stellt höchste Anforderungen an die Führung durch den Roboterarm", betont Ulli Koch, Konstrukteur bei der ZELTWANGER Automation GmbH. Die neueste Anlage des Dußlinger Unternehmens kennzeichnet Keramikkugeln und -kalotten für Hüftgelenksimplantate mit einem Laser. Hierzu werden die Werkstücke von einem Sechsachs-Knickarmroboter aus einem Werkstückträger entnommen und in den Laserstrahl gehalten. Dabei führt er das Werkstück schnell und präzise, damit die Kennzeichnung mit Seriennummer, Herstellerlogo und einem Sicherheits-Prüfzeichen sicher aufgebracht werden kann. Eine schnelle und intelligente Softwarelösung sorgt dafür, dass der Laserstrahl stets im richtigen Winkel auf das Werkstück trifft. Eine Kamera überprüft abschließend das Ergebnis und vergleicht es mit den Werten, die die SAP-Datenbank vorgibt. Erst bei vollständigem Vorhandensein aller Bestandteile wird das Teil als i.O. freigegeben.

Sicher greifen ohne Spuren zu hinterlassen

Eine Herausforderung war dabei die Greiferfunktion. Ein Vakuumgreifer aus abriebfestem Kunststoff entnimmt Kugel oder Kalotte aus dem Blister, richtet sie aus und bringt sie mit der zu beschriftenden Fläche in den fixen Laserstrahl. Und auch während der kleinen, schnellen Bewegungen muss der Greifer sicher halten. Nach dem Ablegen auf einen speziellen Werkstückträger für den anschließenden Messprozess dürfen auf der Werkstückoberfläche, die vorher ebenfalls von einer ZELTWANGER Maschine auf Hochglanz poliert wurde, weder Abrieb noch Kratzer zurückbleiben, denn das würde die Haltbarkeit beeinträchtigen.

Nur 12 Sekunden dauert der gesamte Prozess. "Das hat der Hersteller so vorgegeben, damit die großen Stückzahlen gefertigt werden können", erklärt der Programmierer der hochkomplexen Steuerung. So kann auch das Ein- und Ausfahren der Werkstückträger hauptzeitparallel erfolgen. Hierzu hat ZELTWANGER den Zuführkanal laserdicht abgeschottet. Neben Greifen und Führen gehörte auch das Ablegen der Kugeln auf dem Werkstückträger zu einer Herausforderung, denn der verfügbare Raum für den Roboterarm ist sehr knapp bemessen.

Nach 12 Sekunden ist alles erledigt

Neun Varianten an hochglanzpolierten Keramikwerkstücken aus zwei verschiedenen Keramikwerkstoffen werden von der Maschine beschriftet. Hierzu bedarf es keiner großen Umrüstung. Lediglich zwei Programmumstellungen sind per Knopfdruck nötig, um auf eine größere Kugel, eine andere Kalotte oder einen anderen Werkstoff umzuschalten. Die Maschine kann eine große Varianz an Teilen bearbeiten. Weitere, neue Werkstücktypen mit anderen Geometrien können im "Teaching-Modus" sehr einfach eingelernt werden. Die Maschine ist bereits die zweite für die Beschriftung von künstlichen Hüftgelenksteilen aus Keramik. Eine weitere beschriftet für einen anderen Hersteller Endoskope auf den Edelstahlflächen.