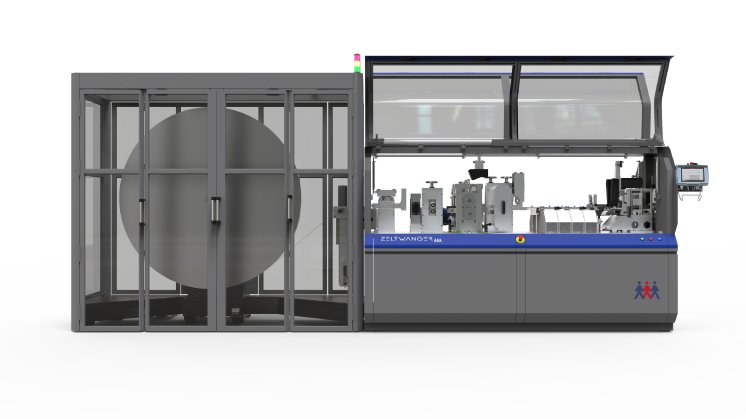

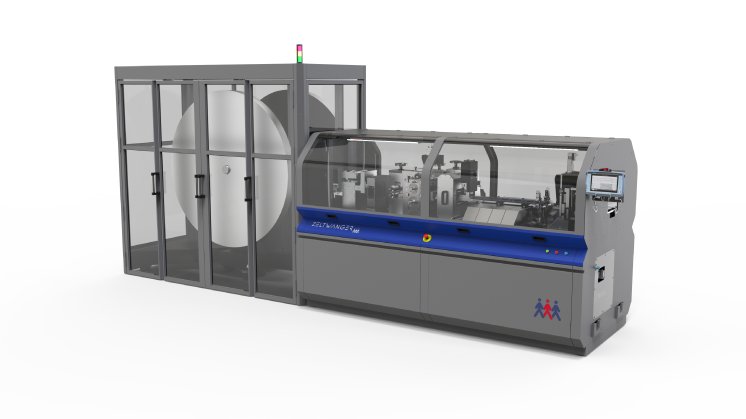

- Produktportfolio von ZELTWANGER wird mit einer Wellrippenwalzmaschine ergänzt

- Lösungen für die Herstellung von Lamellen mit hoher Dichte

- Qualität, Prozesssicherheit und Flexibilität durch Anwendung von intelligenten Systemen

Das hochpräzise Lamellenfertigungssystem erfüllt alle Anforderungen, die zur Herstellung von komplexen Lamellengeometrien mit sehr hohen Dichten notwendig sind. Verschiedene Lamellentypen, angefangen von gewellten Varianten bis hin zu Ölkühlerlamellen, können damit produziert werden. Dank der Bahnkantensteuerung wird die Genauigkeit in der Rippenhöhe von ±0,01 mm bei Geschwindigkeiten von bis zu 6,5 m/s erreicht. Die Herausforderung bei hohen Lamellendichten ist der Schneideprozess. Mittels eines dynamischen Schneidewerks wird eine exakte Schneideposition und eine konstant hohe Qualität ermöglicht. Insbesondere die horizontal fliegende Guillotine schließt die Längenschwankungen der Lamellen und eine Schlaufenbildung aus. Die Schneidegeschwindigkeit beträgt bis zu 180 Schnitte/min bei einem Einspur- und 360 Schnitte/min bei einem Doppelspursystem.

„Wir haben die ZELTWANGER Fin Mill so entwickelt, dass dem Kunden in seiner Produktion eine große Flexibilität ermöglicht wird und sich zudem die Rüstzeiten erkennbar verringern. Bereits bei der Haspel werden die Kapazitäten im Voraus berechnet, so dass der Rohstoff maximal verwertet und der Produktionsablauf optimal geplant werden kann. Durch die Anwendung von Abfragen, Scanner-Systemen und der Vorkonfigurierung werden Werker-Fehler deutlich reduziert“, so Wladimir Leimann, Geschäftsleiter des Bereichs ZELTWANGER Thermomanagement.

Für die Qualitätskontrolle im Fertigungsprozess verfügt die Wellrippenwalzmaschine über ein integriertes Inline-Höhen- und Dichtemesssystem. Darüber hinaus wird dieses durch ein Lamellenwinkelmesssystem ergänzt. Eine konstante Prozessqualität und -sicherheit werden über das Human-Machine-Interface (HMI) gewährleistet. Hierbei ist kein direkter Operatoreingriff in die Prozessabläufe notwendig, da die Prozesseinstellungen direkt über das HMI eingerichtet werden. So werden zum Beispiel Position und Kraft bei den Kraftsensorbremsen über das HMI gesteuert.

Die Anwendungsgebiete von Wärmetauschern sind vielfältig. Sie reichen von der Raumheizung über die Abwasserbehandlung bis hin zum Einsatz in Kraftwerken. Auch im Bereich der E-Mobilität sind Wärmetauscher von großer Relevanz, zum Beispiel bei der Kühlung von E-Motoren oder bei Brennstoffzellen-Systemen. Die hohen Leistungswerte eines Wärmetauschers werden durch effiziente Wärmeübertragungsrippen ermöglicht. Die Herstellung dieser Wellrippen erfolgt über die ZELTWANGER Fin Mill.