- ZF Aftermarket präsentiert Erfolge des Remanufacturing bei der ReMaTec, Halle 8, Stand 334 in Amsterdam vom 23. bis 25. Juni

- Wiederaufarbeitung von Fahrzeugkomponenten an 15 Standorten weltweit

- Nachhaltige Einsparung von Energie und Werkstoffen bringt Mobilität in Einklang mit der Umwelt

Auf der ReMaTec 2019, der weltweit führenden Remanufacturing-Messe für Branchenexperten vom 23. bis 25. Juni in Amsterdam, wird ZF Aftermarket nicht nur das gesamte Remanufacturing-Produktportfolio ausstellen, sondern auch die lange Erfolgsgeschichte des Remanufacturings im ZF-Konzern präsentieren. Das Cradle-to-Cradle Gold-Zertifikat ist eine der wichtigsten Auszeichnungen für eine nachhaltige Produktion. ZF wurde schon mehrfach mit dem Preis ausgezeichnet – so erhielt der Standort Bielefeld das Zertifikat beispielsweise für die Aufarbeitung von Sachs-Kupplungsdruckplatten. Um die Zertifizierung gemäß den Kriterien des Cradle to Cradle Products Innovation Institute in Oakland, Kalifornien, USA, zu erhalten, muss ein Hersteller rund 95 Prozent der Werkstoffe wiederverwenden.

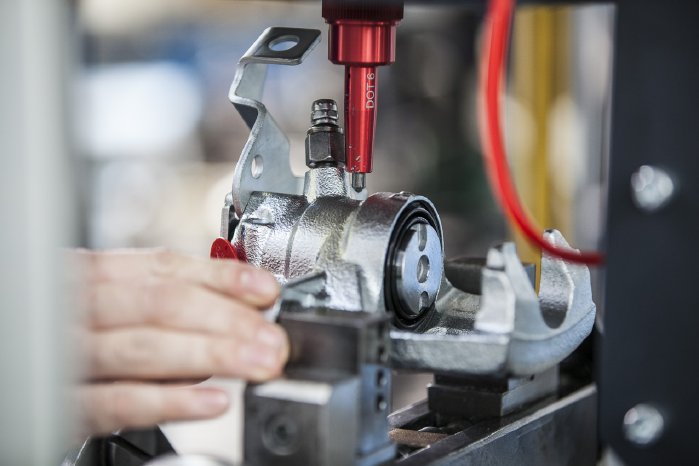

ZF Aftermarket überzeugt mit Qualität und Quantität. Ein gutes Beispiel ist der tschechische ZF Aftermarket-Standort Frýdlant: Seit seiner Gründung im Jahr 1999 wurden in dem Werk über 4.000.000 Bremssättel aufgearbeitet, also etwa 766 Bremssättel pro Arbeitstag. „Gemeinsam mit unserem Remanufacturing-Werk in Wrexham, Wales, erreichen wir jedes Jahr einen neuen Höchststand bei den an unseren Standorten produzierten Bremssätteln. In diesem Jahr werden es 1.250.000 Stück sein“, so Jirka Horvath, Director Operations & Remanufacturing Europa & EEMEA, ZF Aftermarket.

Remanufacturing – ein industrieller Standardprozess

Das Remanufacturing beginnt in der Werkstatt, wo das Altteil aus dem Fahrzeug ausgebaut wird. Wenn es dann an einem der Remanufacturing-Standorte ankommt, wird die Komponente von ZF Aftermarket-Experten untersucht, bewertet, zerlegt und gereinigt. Dann sortieren die Mitarbeiter beschädigte Einzelkomponenten aus, entsorgen sie umweltgerecht oder recyceln sie. Beim Zusammenbau ersetzen die ZF Aftermarket-Techniker defekte und fehlende Einzelteile durch Ersatzteile in Erstausrüster-Qualität, tauschen Verschleißteile aus und bringen gegebenenfalls die Software auf den neuesten Stand. Dabei gibt es nur dann Abweichungen von der ursprünglichen Serienproduktqualität, wenn die aktuelle Technik weiter ist als zum Zeitpunkt der Erstausrüstung. In diesem Fall ist ein technisches Upgrade inklusive. Schließlich wird die Komponente wieder dem Aftermarket zugeführt, wo sie mit neuer Garantie als Ersatzteil zum Einsatz kommt.

„Wir nennen diesen Prozess Remanufacturing, um zu verdeutlichen, dass es sich hier um einen industriellen Standard handelt und nicht um eine Reparatur“, erläutert Erik Naumann, Leiter Manufacturing bei ZF Aftermarket. Weiter betont er: „Die natürlichen Ressourcen sind endlich, aber durch unser Remanufacturing-Programm können wir den Materialbedarf im Vergleich zur Herstellung eines Neuprodukts um bis zu 90 Prozent reduzieren. Gleichzeitig sparen wir so auch rund 90 Prozent an Energie ein. Diese nachhaltige Einsparung von Energie und Werkstoffen bringt die Mobilität in Einklang mit der Umwelt und verbessert gleichzeitig die persönliche CO2-Bilanz.“