Die diskontinuierliche Feuerverzinkung („Stückverzinkung“) von gefertigten Eisen- und Stahlkomponenten hat eine über 150-jährige Tradition und die Grundzüge des Verfahrens sind seit über 50 Jahren in einer Verfahrensnorm festgehalten. Aufgrund erhöhter Nachfrage nach stückverzinkten Produkten in neuen Anwendungsbereichen und gestiegener Anforderungen an die technischen Eigenschaften sowie die Ressourceneffizienz von Zinküberzügen stehen neue Legierungen für Stückverzinkungsschmelzen im Fokus. Aus dem Bandverzinkungsbereich sind die überlegenen Eigenschaften von Zink-Aluminiumüberzügen bereits bekannt und auch normiert. Die jetzt veröffentlichte Norm DIN 50997 ist neben der seit 1967 bestehenden Regelung der klassischen Stückverzinkungsüberzüge erst die zweite Stückverzinkungsnorm in Deutschland und regelt die Eigenschaften von Zink-Aluminiumüberzügen sowie deren Prüfung. Diese Überzüge sind bereits seit über zehn Jahren in vielfältigen Anwendungen wie dem Automobil- und Nutzfahrzeugbau millionenfach im Einsatz, bisher jedoch vor allem auf Grundlage herstellerseitiger Werksnormen.

Starkes Interesse an Normungsarbeit

Das zuständige deutsche Gremium für die Erarbeitung der Norm war der Arbeitsausschuss NA 062-01-75 AA „Schmelztauchüberzüge“ des DIN-Normenausschusses NMP, der sich mehrheitlich aus Industrievertretern der Bereiche Stahlverarbeitung und Verzinkung zusammensetzte.

Die sehr hohe Beteiligung an der Normungsarbeit sowohl auf Anwenderseite als auch im Bereich öffentliche Hand, Wissenschaft und Forschung sowie die schnelle Umsetzung vom Entwurf bis zur fertigen Norm innerhalb von nur knapp eineinhalb Jahren belegt das starke Interesse und die Notwendigkeit der Normierung innovativer Verfahren im Bereich der Oberflächentechnik.

Das regelt die Norm: Weniger ist mehr

Bei der Norm DIN 50997 handelt es sich um einen nationalen Standard, der die Anforderungen an Eigenschaften und Prüfungen von Zink-Aluminiumüberzügen beschreibt, die mittels Dünnschichtverzinken auf gefertigte Eisen- oder Stahlteile aufgebracht werden. Der Aluminiumgehalt der Zinkaluminiumschmelze muss hierbei im Minimum 4,0 % Massenanteil und im Maximum 6,0 % Massenanteil betragen.

Da Einflussfaktoren wie der Silizium- oder Phosphorgehalt des Stahls keine Auswirkung auf die optische Ausprägung bei Zink-Aluminiumüberzügen haben, wird im Gegensatz zu Stückverzinkungsoberflächen nach DIN EN 1461 die gesamte Oberfläche des Bauteils unabhängig von der Stahlzusammensetzung gleichmäßig metallisch-silbrig-glänzend erscheinen.

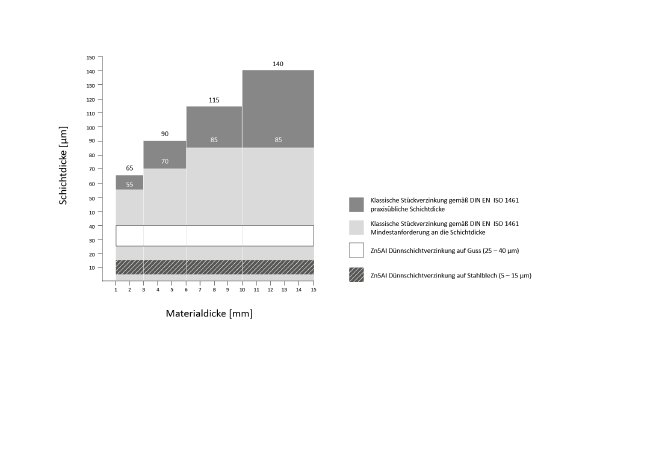

Die örtliche Schichtdicke für Zink-Aluminiumüberzüge muss mindestens 5 μm (Mikrometer) und die durchschnittliche Schichtdicke für Zink-Aluminiumüberzüge mindestens 6 μm betragen. Für Stückverzinkungsüberzüge nach DIN EN 1461 gelten weit höhere Mindestschichtdicken, die auch verfahrensbedingt aufgrund der Reaktivität der Zinkschmelze selten unterschritten werden können. Für die Korrosionsschutzleistung ist dabei die Zinkschichtdicke weniger entscheidend als die Fähigkeit des Zinküberzuges, stabile Deckschichten auszubilden. Deckschichten bilden sich bei Zink und Zink-Aluminiumüberzügen unterschiedlich: Untersuchungen des Fraunhofer Instituts für Produktionstechnik und Automatisierung (IPA) haben ergeben, dass Zink-Aluminiumüberzüge in der Lage sind, unter atmosphärischer Belastung extrem stabile Deckschichten auszubilden. Im Ergebnis konnte gezeigt werden, dass korrosionsfördernde Elemente wie beispielsweise Chloride aus der Atmosphäre zum Aufbau kristalliner Deckschichten genutzt werden, so dass Korrosion zu Schutz wird. Die korrosionshemmende Eigenschaft der Deckschichtbildung gilt für alle Zinküberzüge, aber besonders für Zink-Aluminiumüberzüge wie microZINQ, denn hier bilden sich unter korrosiver Belastung geschlossene Deckschichten, die den Korrosionsprozess an der Oberfläche bis zum Stillstand im sogenannten transpassiven Bereich hemmen können.

DIN 50997: markt- und kundengetrieben

„Die überzeugenden Eigenschaften von Zink-Aluminiumüberzügen haben zu starkem Interesse an innovativen Technologien im Bereich der Oberflächentechnik geführt“, ist sich Dr. Birgitt Bendiek, Geschäftsführerin Technik und Entwicklung bei ZINQ, sicher. „Anlass für das Erarbeiten der Norm ist die zunehmende Nachfrage nach modernen, innovativen Zinküberzügen, die durch optimierte Produkteigenschaften der Stückverzinkung und damit der Werkstoffkombination aus Stahl und Zink neue Anwendungsfelder erschließen. Die Norm ist kundengetrieben. Den Antrag für die neue Norm hat der in Europa marktführende Profilhersteller Welser gestellt, der auf Grundlage der neuen Norm weitere Produkte entwickeln wird, die mit Zink-Aluminiumüberzügen vor Korrosion geschützt werden.“

Tatsächlich wird mit der neuen Norm DIN 50997 dem bereits im Markt eingeführten Angebot an innovativen, hoch wirksamen Korrosionsschutzsystemen und damit auch dem microZINQ-Stückverzinken Rechnung getragen. Bereits 2015 erhielt microZINQ die Allgemeine bauaufsichtliche Zulassung (AbZ) vom Deutschen Institut für Bautechnik (DIBt). Die AbZ war der erste Schritt für microZINQ, als Oberfläche in tragenden Anwendungen für Bauprodukte eingesetzt zu werden.

„Mit der neuen DIN 50997 haben wir jetzt ein national gültiges Rahmenwerk für die Anwendung von Zink-Aluminiumüberzügen in die gesicherte Ergebnisse von Wissenschaft, Technik und Praxiserfahrung eingeflossen sind – damit öffnen sich für microZINQ neue Potenziale“, fasst Lars Baumgürtel, geschäftsführender Gesellschafter von ZINQ, zusammen. „Und wir werden weiterhin daran arbeiten, für unsere Kunden Lösungen rund um innovativen und nachhaltigen Korrosionsschutz zu entwickeln. Im Rahmen unseres Innovationsprogrammes NextZINQ stehen dabei nicht nur neue effiziente Zinküberzüge mit hoher Lebensdauer, sondern auch die Kreislauffähigkeit der stückverzinkten Produkte im Sinne zirkulärer Qualität im Mittelpunkt.“

Zink-Aluminiumüberzüge für alle

Die Veröffentlichung der DIN 50997 gibt Anwendern die Möglichkeit, einen normierten, höchst leistungsfähigen und langlebigen Korrosionsschutz für alle Arten von Stahlanwendungen zu nutzen. Für Anwender mit hohen Eigenbedarfen und dem Wunsch nach einer eigenen Beschichtungskapazität bietet ZINQ die microZINQ-Technologie auch im Lizenzsystem an.

Das Tochterunternehmen ZINQ Technologie GmbH hat sich darauf spezialisiert, Lizenznehmer bei der Projektumsetzung von der Anlagenplanung bis zum laufenden Produktionsprozess zu begleiten. Im Jahr 2018 hat ZINQ die erste Technologielizenz für microZINQ an einen deutschen Automobilhersteller vergeben, der dadurch seine bisher betriebene Beschichtungsanlage durch ein umweltschonenderes und leistungsfähigeres Verfahren ersetzen konnte. Auf Grundlage der neuen Norm kann dieses Beispiel jetzt in allen denkbaren Anwendungen, in denen Stahl vor Korrosion geschützt werden muss, Schule machen.