Die Transrapidstrecke in Shanghai, U-Bahnhöfe in Amsterdam oder der Berliner Hauptbahnhof – sie alle sowie viele weitere Großprojekte hat die Firmengruppe Max Bögl bereits Wirklichkeit werden lassen. Das Unternehmen aus Sengenthal in der Oberpfalz wurde 1929 als Maurerbetrieb gegründet und ist bis heute in dritter Generation fest in Familienhand.

Ein verhältnismäßig junges Standbein bei Max Bögl ist die Windenergie: Die Oberpfälzer liefern Türme, die aus drei Meter hohen Betonringen im Baukastensystem sowie einer Metallspitze gefertigt werden. Mit der Besonderheit, dass jeder Ring aus drei Einzelteilen besteht, worauf das Bauunternehmen ein Patent hält. Damit sind die Komponenten deutlich leichter zu bewegen – ein üblicher LKW-Trailer reicht für ihren Transport aus.

Rund 30 Betonringe werden übereinandergestapelt und verspannt, bevor die rund 60 Tonnen wiegende Metallspitze – ein echtes Schwergewicht – aufgesetzt wird. Aus diesem Grund werden diverse Ringe aus einem Spezialbeton gefertigt, der dank seiner Stahlbewehrung die Lasten auf Dauer stemmen kann.

Lacksystem für frischen Beton

Seit März 2022 bezieht das Familienunternehmen nun ein neues Lacksystem für die Betonelemente. Es stammt aus dem Hause FreiLacke und ist ein sehr schnell trocknendes Material auf Polyurea-Basis. „Wir konnten auf vielfältige Erfahrungen in der Windenergiebranche verweisen – nicht nur in Sachen Türme“, erklärt Andreas Löffler, bei FreiLacke zuständig für die Internationale Geschäftsentwicklung.

Im Sengenthaler Werk werden die Betonbauteile nach dem Aushärten entschalt und auf direktem Wege in die Lackiererei transportiert. „Weil noch eine gewisse Restfeuchte im Beton steckt, sind spezielle Lacksysteme nötig. Außerdem könnten die Teile nach dem Entschalen aufgrund der Reaktionswärme des Betons noch warm sein“, erklärt Bögl-Produktionsleiter Holger Roth. Die Polyaspatik-Lacksysteme von FreiLacke auf Polyurea-Basis werden genau diesen Anforderungen gerecht und ermöglichen eine umgehende Lackierung.

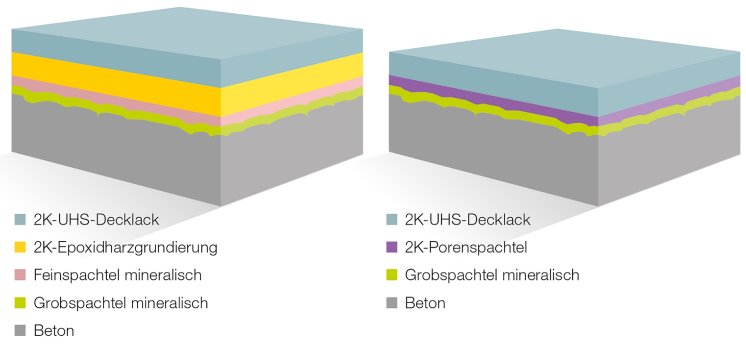

Transportiert werden die Betonringe im Paintshop bei Max Bögl auf Plattformen auf einer automatischen Förderanlage. Hier werden ihre Betonoberflächen zunächst vorbereitet und gespachtelt, die Taktzeit liegt aktuell noch bei knapp einer Stunde. Hier gilt es, eventuelle Poren und Lunker für eine möglichst hohe Lackhaftung zu schließen. Zum Einsatz kommt hier u.a. der FreoWind Spachtel in lichtgrau.

Als nächster Schritt folgt dann die Decklackierung, die standardmäßig per Airless- bzw. Airmix-Verfahren aufgetragen wird. Bereits nach dem Takt ist der Lack angetrocknet und damit bereit für alle weiteren Schritte.

Doppelter Auftrag gegen Spannungsrisse

Die Lackierung dient vor allem der Optik der Bauteile: Die Lackschicht verleiht ihnen zudem eine hohe mechanische Festigkeit sowie schmutzhemmende Eigenschaften.

Zwei weitere Arbeitsplätze in der Halle werden für die Finishing-Arbeiten an den Schwergewichten vorgehalten; anschließend werden die Bauteile fertig lackiert im Aussenbereich gelagert. Ab jetzt sind sie Wind und Wetter dauerhaft ausgesetzt – und bestens geschützt.

Mit der Umstellung auf das FreiLacke-System will das Bauunternehmen vor allem den Durchsatz seiner Betonbauteile erhöhen, denn die Nachfrage nach neuen Windenergieanlagen ist hoch – der Ukraine-Krieg habe international wie ein Booster gewirkt, sagt Andreas Löffler. So plant das Bauunternehmen ab Sommer 2022 eine deutliche Steigerung der Produktionszahlen.

Rheologische Einstellungen für eine leichte Verarbeitung

Wie Andreas Löffler berichtet, ist die Umstellung auf das neue Lacksystem recht unproblematisch verlaufen, gemeinsam mit einem Anwendungstechniker war er vor Ort in Sengenthal. Einzig die Lackversorgung per Ringleitung machte eine minutiöse Vorplanung nötig. „Tatsächlich arbeiten die Werker sehr gern mit dem System“, so Löffler, „da der Grundierspachtel besonders leicht zu verarbeiten ist und sehr gut zur bestehenden Applikationstechnik passt – am Hauptsitz von FreiLacke in Bräunlingen-Döggingen/Schwarzwald haben die Kollegen dafür eigens an der rheologischen Einstellung getüftelt.“

Übrigens ist man bei Max Bögl inzwischen auch selbst in Sachen Windenergie aktiv: Das leistungsstärkste Windkraftwerk Bayerns mit einem Bögl-Turm ging 2011 auf dem Winnberg im Landkreis Neumarkt in Betrieb. Mit einer Gesamthöhe von 180 Metern und einer Anschlussleistung von 3,4 Megawatt produziert die Anlage mehr als ein Drittel des Stromverbrauchs der Gemeinde. Darüber hinaus hält die eigens gegründete Max Bögl Wind AG seit 2017 zusammen mit dem Anlagenlieferant GE Wind Energy den Rekord für die höchste Windkraftanlage der Welt: Die Oberpfälzer lieferten die Türme für vier Windkraftanlagen in Gaildorf / Baden-Württemberg mit einer Nabenhöhe von 178 Metern und einer Gesamthöhe von 246,5 Metern.