Modernste Fertigungsverfahren beim Sägen und Bohren der Profile, beim Brennen, Bohren und Fasen der Bleche sowie beim alles entscheidenden Fügen mit aktuellster Schweißtechnik, erlauben es, Konstruktionen mit höchstem technischen Anspruch selbst für architektonisch extravagante Projekte herzustellen. Projekte, bei denen Sicherheit und Qualität oberste Priorität haben.

So waren es auch Sicherheits- und Qualitätsstreben, verbunden mit dem Wunsch nach hoher Wirtschaftlichkeit, die vor zwei Jahren zur Investition in das zurzeit innovativste Metall-Schutzgas(MSG)-Schweißverfahren, forceArc® geführt haben. Jüngste Ergebnisse der Plauener Fertigung stellen die Physik der Schweißtechnik auf den Kopf.

Die Frage nach dem Kerngeschäft von Plauen Stahl beantwortet der Leiter Arbeitsvorbereitung und zuständige Schweißfachingenieur (EWE) in der Plauener Zentrale, Dipl.-Ing. Jörg Neudel (Abb. 2), zunächst kurz und knapp mit: "Unsere Domäne ist der Stahlhochbau und dort der schwere Stahlbau". Dann führt er weiter aus: "Üblicherweise beschäftigen wir uns mit großvolumigen Projekten, bei denen das Stückgewicht einzelner Bauteile bei etwa 50 Tonnen beginnt".

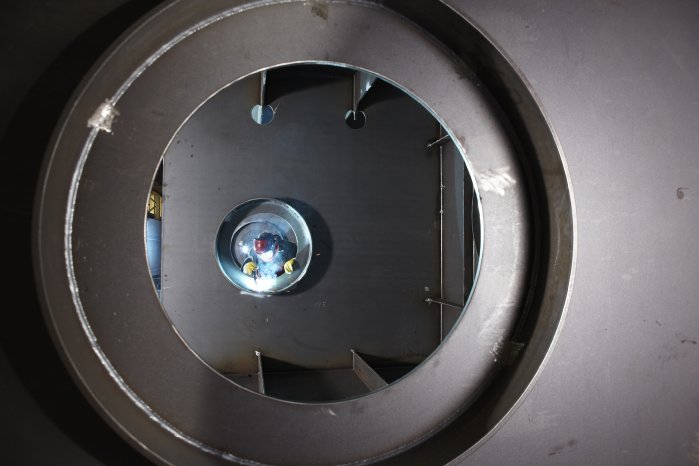

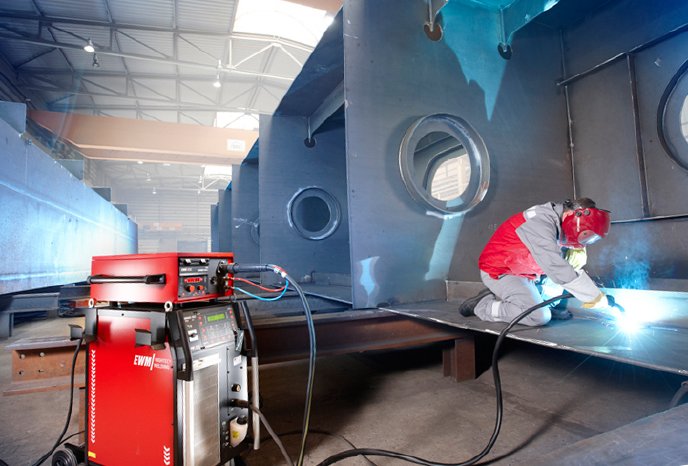

Projekte und Branchen beschreibt der Vogtländer wie folgt: "Wir spielen im Brückenbau international in der ersten Liga - mit Stahlbaukonstruktionen für Eisen- und Straßenbahnbrücken sowie Großprojekten wie Frankreichs Brücke der Superlative bei Millau - höher als der Eifelturm und länger als die Champs-Elysées - für die Plauen Stahl Technologie einzelne Brückenkomponenten geliefert hat. Mit Kesselgerüsten für Kraftwerksanlagen sind wir weltweit führend (Abb. 3). Damit haben wir seit den 70er Jahren Erfahrung". Weitere Spezialitäten des Unternehmens sind Kranbrücken mit Spannweiten von 50 bis 100 Metern sowie der Stahlbaukomplex von Schleusentoren. Die Maße dieser Segmente sind beeindruckend: Spannweiten von 40 bis 70 Metern und einer Höhe bis zu 20 Metern. Für ein spezielles Tor in der Donau wurde ein Schleusensegment mit 35 Metern Höhe realisiert (Abb. 4).

Schritt für Schritt zum dominierenden Fügen

Ein ausgeklügelter Materialfluss in den Plauener Hallen ist Basis für effektive wie wirtschaftliche Fertigung: Vom Lager kommen Profile und Bleche im ersten Schritt in die Halle zur Strahlbehandlung und für den NCgesteuerten Zuschnitt. Danach führt ihr Weg in eine von zwei Hallen mit Fertigungsplätzen für Teilsegmente und Baugruppen - von dort weiter in die Endfertigung mit abschließender Farbkonservierung.

In den Hallen für Teilsegment- und Endfertigung herrscht reger Betrieb. Hier wird der Arbeitsrhythmus im Wesentlichen von Schweißarbeiten bestimmt - je nach Auftragslage im 2- oder 3-Schichtbetrieb. Dem Schweißpersonal steht für seine Arbeit modernste Anlagen- und Stromquellen-Technik zur Verfügung: für das Fügen mit dem Unter-Pulver(UP)-Verfahren mit Eindraht- und Doppeldrahttechnik - mechanisiert an mehreren Portalen. Hinzu kommen einige "Traktoren" zum UP-Schweißen.

Für die MSG-Schweißaufgaben stehen einige herkömmliche Metall-Aktivgas(MAG)-Stromquellen bereit. Es wird zwischen Massiv- und Fülldrähten als Schweißzusatz-Werkstoff gewechselt - je nach Fügeaufgabe. Das Schutzgas aus den Ringleitungen in den Hallen ist für alle MSG-Geräte gleich: M21, ein Gemisch aus 82 Prozent Argon und 18 Prozent Kohlendioxid - für die hohen Qualitätsanforderungen leicht modifiziert.

Seit zwei Jahren hat das MAG-Schweißen bei Plauen Stahl eine neue Dimension erreicht. Das Unternehmen orderte 14 hochdynamische Inverter-Stromquellen, Typ Phoenix 521 puls forceArc®, vom deutschen Marktführer EWM HIGHTEC WELDING, Mündersbach. Diese Geräte beherrschen das im Stahlbau immer dominierendere Fügen mit dem forceArc®-Lichtbogen (Abb. 5).

Nebensache rückt ins Rampenlicht

Die Entscheidung für die EWM-Technologie ist nicht schwergefallen. Als erfahrener wie umsichtiger Schweißfachmann hat Jörg Neudel stets die Hand am Puls der Branche: "Wir sind ja ein beinahe lupenreiner Schweißbetrieb mit außerordentlich hohem Qualitätsdenken. So haben wir immer mehr Stumpfnähte zu fertigen, die wir zu 100 Prozent einer Volumenprüfung unterziehen - mit Ultraschall oder Durchstrahlung. Mit forceArc® wollten wir den MAG-Fügeprozess noch sicherer gestalten. Dies haben wir in der Zwischenzeit bei einigen Anwendungen mit HV- und DHV-Nähten bewiesen; dabei ist uns ein großer Qualitätssprung gelungen. Die Fehlerrate ist gegenüber dem herkömmlichen Sprüh- beziehungsweise Impulslichtbogen weitaus geringer. Ein zunächst nebensächlich erscheinender Effekt ist beinahe zum Hauptgrund für den Einsatz von forceArc® avanciert - durch die gezielte Anwendung dieser Technologie im Wurzelbereich und bei Zwischenlagen sparen wir Zeit, viel Zeit", dazu erläutert er, "früher musste die Nahtwurzel generell mit dem Fugenhobel abgetragen werden, bevor die Gegenlage auf der anderen Seite des Bleches geschweißt werden konnte. Entsprechend war die Nahtgeometrie auf zwei Drittel zu einem Drittel ausgelegt. Ein Drittel mit großem Nahtöffnungswinkel - die Seite, die ausgefugt, zwei Drittel - die Seite, die anfänglich gefüllt wurde. Mit dem jetzt für den forceArc®-Prozess symmetrischen Öffnungswinkel sparen wir Nahtvolumen und haben den Winkelverzug weitaus besser im Griff".

Absolut sauber - dem Verfahren zugetan

In Plauen wird nun das MAG-Fügen wesentlich definierter durchgeführt. Dazu hat man auch schon die Fugenvorbereitung konstruktiv geändert, die Vorfertigung umstrukturiert. Dies beginnt mit einer höheren Disziplin der Schlosser beim Zusammenbau: Sie müssen sehr genau auf den exakten Luftspalt zwischen den Bauteilen achten. Das bedingt eine höhere Identifikation mit der eigenen Arbeit, erfordert aber keinen höheren Zeitaufwand. Den Schweißprozess isoliert betrachtet, reduziert forceArc® die Nebenzeiten beträchtlich - Putz- und Ausfugarbeiten sind minimal, der Schweißer kann das tun, weshalb er seinen Beruf erlernt hat: schweißen ohne aus dem Rhythmus gebracht zu werden. Neudel nennt zwar keine konkrete Prozentzahl für die Einsparungen, sieht aber im nun besseren Fluss der gesamten Produktionskette ein hohes Ergebnis.

Die Schweißer sind dem forceArc®-Verfahren daher sehr zugetan. Eine Einstellung, die ohne Einschränkung auch für die Stromquelle Phoenix gilt. Beherrscht diese neben der Innovation auch die bisher gebräuchlichen MAG-Varianten Impuls- und Sprühlichtbogen. Der Schweißfachingenieur resümiert dazu: "Die Maschine läuft absolut sauber im Sprühlichtbogen-Bereich bei Steignähten mit fünf bis sechs Metern Drahtvorschub und 200 Ampere Schweißstrom; das gleiche gilt für den Impulslichtbogen mit 20 Metern Drahtvorschub bei 400 Ampere.

Vom Baustahl bis zum Hochfesten

Für ihre Aufgaben sind die Schweißer bestens präpariert. Sie besitzen allesamt die Qualifikation für das Fügen von Werkstoffen der Gruppe 1 (bis zum Baustahl S 355). Eine definierte Personengruppe ist zudem für Fügearbeiten an Feinkornbaustählen und Chrom-Nickel-Stählen spezialisiert. Im vogtländischen Betrieb werden auch Feinkornbaustähle (FKB) bis S 960 verarbeitet; im Brückenbau der Stahl S 355 ML wegen seiner Tieftemperatur-Beständigkeit - auch der hochfeste FKB S 460 kommt vor. Für den Wasserbau (Schleusentore) gilt es Duplex- und Chrom-Nickel-Stähle meist als Schwarz-Weiß-Verbindung zu fügen.

Türöffner SSO: Probelauf überzeugend

Dass das neue Verfahren überhaupt in Plauen Fuß fassen konnte, sieht Neudel auch im Engagement des EWM-Händlers, Peter Schüler, begründet. Der rührige Inhaber der Schweiß- und Schneidtechnik Oelsnitz, SSO, hat zusammen mit Plauen Stahl die Konfigurationen und Einstellungen der Maschine und des Verfahrens definiert, Kennlinien ermittelt: und er steht für einen hervorragenden Service. SSO stellte dem Stahlbauer für drei Monate eine Phoenix-Stromquelle zum Testen zur Verfügung - die Qualitäten von Maschine und Verfahren haben überzeugt.

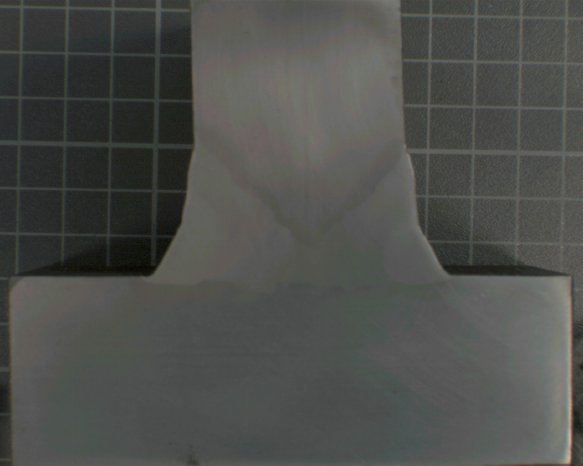

Besondere technische wie wirtschaftliche Vorteile der Maschinen-Verfahrens-Kombination liegen für Jörg Neudel im Detail: "Entscheidend für uns ist, dass wir mit forceArc® immer einen Wurzeldurchhang erzielen, dies ist beim MAG-Standard-Schweißen nicht der Fall. Dieser sogar definierte Durchhang spart unter Umständen das komplette Ausfugen der Gegenlage. Wir haben gelernt, hierfür auf den Punkt zu arbeiten". Neudel sieht mit dem Einzug des druckvollen richtungsstabilen forceArc®-Lichtbogens einen Technologiewandel in seiner Produktion einhergehen: "Früher haben wir Strecken über 500 Millimeter generell UP geschweißt. Jetzt fügen wir auch noch bis 800 Millimeter mit forceArc® - sogar bis 80 Millimeter Blechdicke, wobei zum Beispiel 100 Schweißlagen gelegt werden müssen (Abb. 6). Im Gegensatz zu UP benötigt die MAG-Variante geringere Einrichtungszeit und lässt sich überragend steuern. Zudem erzeugt sie einen hervorragenden Einbrand in der Nahtflanke (Abb. 7a). Wir haben dabei noch keinen einzigen Bindefehler zwischen den Schweißlagen feststellen können. Wenn Poren auftreten, sind Sie generell an den Grenzbereichen zum Grundwerkstoff zu finden. Selbst bei sorgfältigster Arbeitsweise traten sie an diesen Stellen immer wieder sporadisch auf". Der Schweißfachingenieur ist überzeugt, dass hier der Grundwerkstoff mit seinen nichtmetallischen Verunreinigungen eine große Rolle spielt (Abb. 7b). Hier besteht der Wunsch einer besseren Qualität für gewalzte Bleche mit geringerem Verunreinigungsgrad.

Das Ei des Kolumbus

Was das enorme Potenzial von forceArc® tatsächlich ausmacht, wird der Fachwelt nur langsam bewusst. Freude am Experiment und Aufgeschlossenheit gegenüber neuen technologischen Anwendungsmöglichkeiten haben im Plauener Werk schon jetzt zu Erkennt- und Ergebnissen geführt, welche die Physik des Schweißens völlig neu definieren: Der Wurzeldurchhang einer HV-Naht ergibt auf der Gegenseite eine fertige Kehlnaht mit gefordertem a-Maß, die allen Qualitätsansprüchen genügt (Abb. 8).

Dazu führt Jörg Neudel nicht ohne Stolz aus: "Wir haben nach einer Reihe von Vorversuchen die Kastenkonstruktion einer Kranbrücke mit einer HV-Naht versehen; forceArc® hat die 30 Meter langen Nähte gelegt. Die Inspektion im Innern des Kastens brachte an den Tag, dass wir Kehlnähte erzielen, die der Bewertungsgruppe B nach ISO 5817 entsprechen, mit definierter Hohlkehle und entsprechendem Überhang - auch das a-Maß entspricht mit drei Millimetern dem geforderten Wert der Norm", und er fährt in seiner Offenbarung fort, "Grundlage dafür ist, dass wir durchgängig einen definierten Luftspalt einhalten. Wir sind uns bewusst, was dieses Resultat für die Zukunft der Schweißtechnik bedeutet". Damit will er sagen, dass es nun möglich ist, bestimmte Nähte nur noch von einer Seite zu schweißen. Die Gegenlage entsteht dabei "von alleine" - kein Fugen - kein Schweißen.

Konstruktion stellt Weichen

Jörg Neudel schweigt sich auch nicht über kleine Details - Arbeitstechniken, Werkstoffe, Schweißablauf - aus. Erfahrungen, die er in 26 Monaten mit forceArc® gesammelt hat: "Unsere Schweißer müssen hochkonzentriert arbeiten; sie dürfen keinen Vorlauf des Schweißguts produzieren. Daher ist das schleppende Schweißen von Vorteil. Am Nahtanfang wärmen wir vor und wir haben Techniken entwickelt, damit keine Endkrater entstehen. Dies gilt für beidseitige Kehlnähte, wie für den Vollanschluss".

Der Schweißprozess in Plauen ist ganz auf Sicherheit und Qualität der Bauteile ausgerichtet. Grenzen, was die fügbaren Stahl-Werkstoffe betrifft, sieht Neudel für forceArc® keine: gleich ob an warmfesten Stählen für den Kraftwerksbau oder an Chrom-Nickel-Stählen.