Das isolierte Formenkonzept IsoForm®, entwickelt vom Konstruktionsbüro Hein GmbH und vertrieben durch Nonnenmann GmbH, ist vielen Anwendern aufgrund seiner Vorteile für die Temperierung sowie hohe Energieeffizienz, präzise Zentrierung und Prozesssicherheit ein Begriff. Durch Überlegungen zur Kosten- und Funktionsoptimierung sind die Varianten IsoForm®-BASIC und IsoForm®-PREMIUM entstanden, die seit Anfang 2017 erhältlich sind und sich im Wesentlichen durch die Ausführung der Zentrierung und den Grad der Isolation unterscheiden.

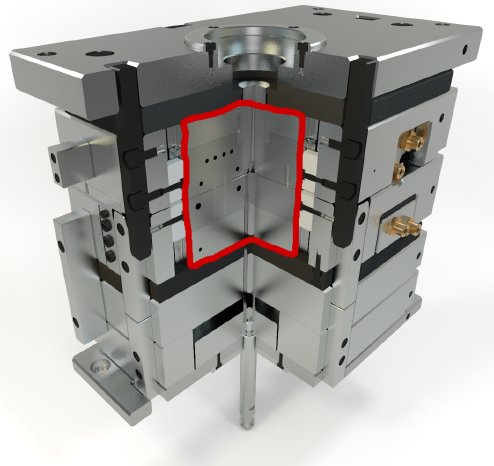

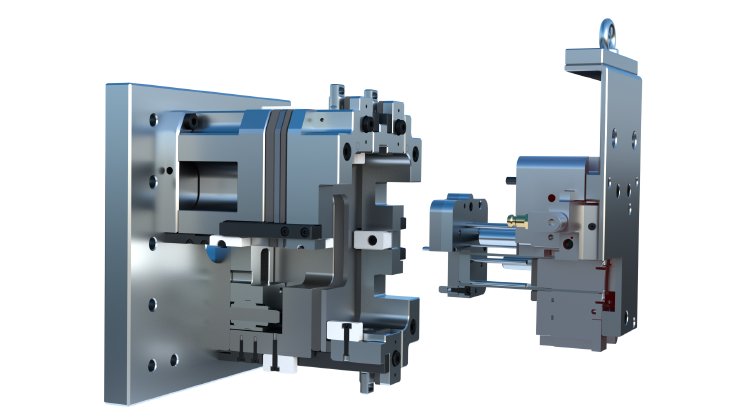

Entscheidende Merkmale von IsoForm®-Werkzeugen sind die Isolierung des konturgebenden Bereiches gegen das umgebende Werkzeug durch isolierte Formeinsätze und Wärmedämmplatten. Die konsequent mittige Zentrierung der Einsätze und Formhälften ohne Säulen und Buchsen ermöglicht eine sehr hohe Genauigkeit der Zentrierung zwischen Schließseite und Spritzseite mit kleinstmöglichem Formversatz.

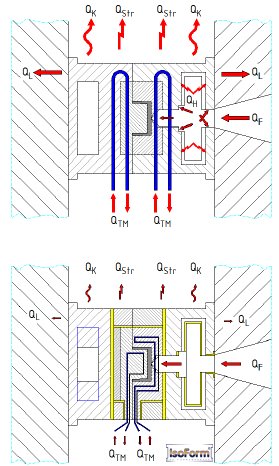

Die Isolierung führt zu einer Reduzierung des Temperieraufwandes, verbesserter Prozesssicherheit bei hoher Energieeffizienz und bei Bedarf (z. B. zyklusabhängige Temperierung) zu einem schnellen Erreichen und Wechseln der Zieltemperatur. Neben der Montagefreundlichkeit schätzen Anwender besonders die schnelle Rüstzeit mit IsoForm®-Werkzeugen, da das Werkzeug in wenigen Minuten aufheizt oder abkühlt. Der Einrichter verlässt so z. B. die Maschine nicht, um auf das Erreichen der Zieltemperatur zu warten. Vorwärmstationen sind nicht länger erforderlich. Ebenso muss man nicht mehr über einen längeren Zeitraum Ausschussteile produzieren bis sich das Temperaturspiel im Formeinsatz eingependelt hat. Das ist im Hinblick auf die Automatisierung mit robotergeführtem Werkzeugwechsel besonders wichtig, sowie für ein zukünftiges mannloses Anfahren der Maschine nach einem Werkzeug- oder Einsatzmodulwechsel.

Ohne Isolierung ergeben sich lange Aufheizzeiten und ein hoher Energiebedarf für das ganze Werkzeug, obwohl nur der konturgebende Bereich die hohe Temperatur benötigt. Ein isolierter Konturbereich reduziert außerdem die Gefährdung der Mitarbeiter und die hohe thermische Belastung des Equipments.

Die Gestaltung des geschlossenen Auswerferkastens sorgt für eine maximale Abstützung der Formplatte, was eine erheblich reduzierte Durchbiegung zur Folge hat, so dass die Gratbildung in der Formtrennung durch eine unerwünschte Formdurchbiegung auf Dauer vermieden werden kann. Wir empfehlen, den Nachweis für die berechnete Formdurchbiegung bereits in der Werkzeugspezifikation einzufordern.

IsoForm®-BASIC

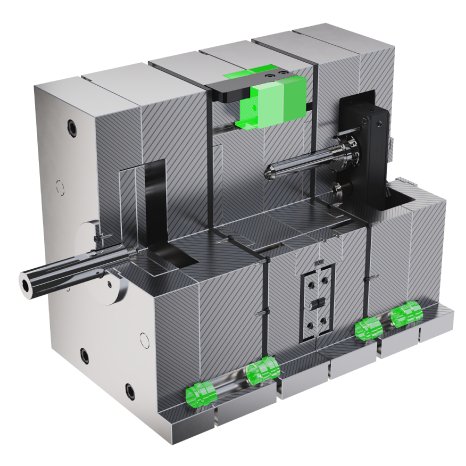

IsoForm®-BASIC stellt seit Anfang 2017 den neuen kostenoptimierten Standard dar und bietet alle Vorteile des IsoForm®-Konzeptes.

IsoForm®-BASIC-Werkzeuge sind im Konturbereich gegen den Formaufbau isoliert. Der Plattenaufbau ist auf der Schließ- und Spritzseite durch Buchsen zentriert. Alternativ kann eine klassische Säulen-Buchsen-Kombination (als Montagehilfe) bestellt werden, bei der die Säulen aber ein deutliches Spiel aufweisen. Bei der BASIC-Variante erfolgen hier die äußere Zentrierung der Formhälften und die innere Zentrierung der Einsätze über Zentrierelemente. Für einen erhöhten Grad der Isolation können hier zusätzlich Keramikelemente integriert werden. Bohrungen für verbreitete Spannsysteme zur spanenden Bearbeitung sind bereits vorgesehen.

IsoForm®-PREMIUM

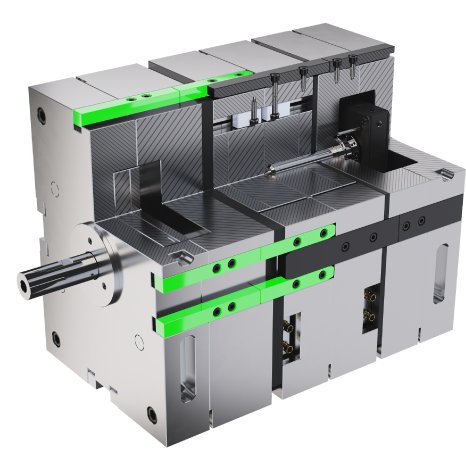

IsoForm®-PREMIUM ist die seit 2010 auf dem Markt befindliche IsoForm®-Variante.

In der seit 2016 erhältlichen optimierten Ausführung weist sie den höchsten Isolationsgrad des Konturbereiches gegen den Formaufbau auf. IsoForm®-PREMIUM zeichnet sich durch eine außen am Werkzeug durchgängige Mittenzentrierung für den Plattenaufbau aus. Die Zentrierung der Spritz- zur Schließseite erfolgt mittels Flachzentrierungen mit Führungslängen entsprechend der gewünschten Funktion. Bohrungen für verbreitete Spannsysteme zur spanenden Bearbeitung können zusätzlich bestellt werden.

Für die unabdingbare und fortschreitende Automatisierung gibt es im Formenkonzept IsoForm® Wechselwerkzeug-Varianten, beispielsweise solche bei denen der Formeinsatz mit Hilfe eines Montagebleches einfach und schnell ausgetauscht werden kann. Im PREMIUM-Bereich gibt es solche Varianten bereits, Wechselausführungen für die BASIC-Variante werden in der zweiten Jahreshälfte 2017 vorgestellt.

Der Grundstein wird bereits in der Produktentwicklung gelegt

Fehler und ungünstige Lösungen aus der Produktentwicklung führen oft auch zu einem schlechten Ergebnis. So ist es wichtig, das Bauteil bereits in einem frühen Stadium der Produktentwicklung auch hinsichtlich der Umsetzung im Werkzeug umfassend zu betrachten. Mit Hilfe einer FMEA (z. B. Hinterfragen von Trennungen und Entformschrägen) und über Spritzgießsimulationen und ggf. FEM-Berechnungen unter Berücksichtigung der geplanten Anspritzung, Temperierung und Entlüftung kann das Bauteil optimiert ausgelegt werden. Dazu gehört, dass alle masseführenden Kanäle des Heißkanals einfließen, um den Druckverlust und die Verweilzeit im Heißkanal zu berücksichtigen. Auch das gewählte Verfahren spielt eine wichtige Rolle. Wird z. B. ein Behälter in einem Spritzvorgang mit einem über Filmscharniertechnik angebundenen Deckel hergestellt und im Werkzeug der Deckel bereits geschlossen, ist eine mögliche Kontamination des Behälterinnenraums zu einem zweiten Arbeitsschritt außerhalb des Werkzeuges unterbunden.

Isolierte Werkzeugkonzepte für den Einsatz im Reinraum

In der Medizintechnik stellen Anwendungen im Reinraum eine besondere Herausforderung an Spritzgießwerkzeuge dar. Das isolierte Formenkonzept IsoForm® ist aufgrund der Isolation des konturgebenden Bereiches besonders gut für Anwendungen im Reinraum geeignet.

Das Spritzgießwerkzeug selbst darf den Reinraum nicht kontaminieren. Die Partikelzahl muss gering sein, was allein durch die Thermik (Konvektion) um das oft sehr warme Werkzeug sehr schwierig ist. Bisher bestimmt die Werkzeugtemperatur die durch Thermik entstehende Luftbewegung im Reinraum, wenn nicht Absaugungen zusätzlich diese ungewünschte Luftbewegung verursachen. Autoklavierbare Produkte erfordern bei der Verarbeitung eine hohe Werkzeugtemperatur (z. B. mit Druckwassertemperierung bis 230°C) im konturgebenden Bereich.

Zudem verringert die Isolierung die Kontamination der Luft in der Reinraumproduktion, die durch die Thermik in und um das Werkzeug entsteht. Bei Anwendungen im Bereich zwischen 70°C und 230°C an der Werkzeugkonturoberfläche bleibt die hohe Temperatur auf den Formeinsatz beschränkt, was eine genauere Prozessführung ermöglicht.

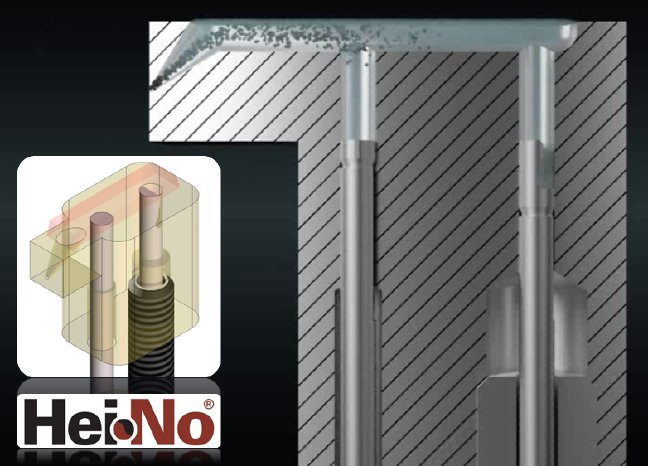

Eine dauerhaft hohe Prozessfähigkeit ist neben der geringen möglichen Kontamination die wichtigste geforderte Eigenschaft von Spritzgießwerkzeugen im Reinraum, da jeder Eingriff in das Werkzeug eine Kontamination des Reinraumes bedeutet. Dazu gehört auch eine umfassende Entlüftung in allen Trennungen, damit es nicht zu Ablagerungen in der Formtrennung kommen kann. Die bereits in der Spritzgießsimulation erarbeiteten Entlüftungskonzepte können bei IsoForm®-Werkzeugen durch die geschlossene Auswerferkastenausführung mit einer Evakuierung im Auswerferkasten (Unterdruckspeicher) über Entlüftungsauswerfer ergänzt werden, was völlig neue Lösungsansätze zur Evakuierung ermöglicht und bei vielen Anwendungen Ablagerungen in der Formtrennung völlig vermeiden kann.

Während der Füllung mit Kunststoff muss die Luft entweichen können

Egal, ob wir die Kavität mit fließfähigem Gummi, Silikon, Thermoplast oder Duroplast füllen wollen, muss die Luft entweder durch die vorher erwähnte Evakuierung vor der Füllung oder durch Entlüftung während der Füllung entweichen können.

Die früher übliche Entlüftung über Entlüftungsfähnchen am Fließwegende, die gezielte Undichtigkeiten nur am Fließwegende bewirkt, verursacht viele Probleme mit der Verunreinigung der Form, da man die der Schmelze vorauslaufenden Spaltprodukte mit der entweichenden Luft durch einen langen dünnen Spalt drückt, wodurch sich dieses Gemisch weiter aufheizt und an der Oberfläche absetzt, was häufige Reinigungen in diesem Bereich und durch die unzureichende Luftdruckentlastung in der Form bewirkt.

Die bisherigen Untersuchungen haben gezeigt, dass eine umfassende Entlüftung über Entlüftungsauswerfer (HeiNo®) bei Thermoplasten schon ausreichen kann, wenn es viele Auswerfer in der Form gibt. Wichtig ist, alle Auswerfer außer Rückdruckstiften als Entlüftungsauswerfer auszulegen. Sind nur wenige Auswerfer in der Kavität, sollten alle Trennungen mit dieser speziellen Entlüftung umlaufend ausgeführt werden. Bei Bindenahtproblemen, besonders mit Faseranteilen, haben sich spezielle Überlaufentlüftungen (HeiNo®) bewährt.

Bei Gummi, Silikon, TPE und TPU wird für eine gratfreie (ohne Fell) Produktion sinnvoll sein, an Stelle von Entlüftungsauswerfern mit Überlaufentlüftungen (HeiNo®) zu arbeiten, die nicht nur die Entlüftung übernehmen, sondern auch Inhomogenitäten der Masse am Fließwegende gezielt austragen.

Steigerung der Prozessfähigkeit durch Sensorik und Wasser(vor-)behandlung

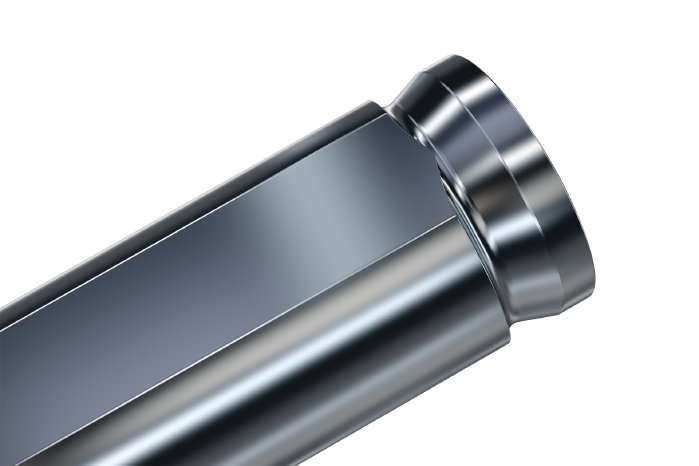

Der ganze Spritzgießprozess sollte mit Toleranzfenstern belegbar sein, so dass angussnah über einen Drucksensor die gesamte Füllung und angussfern über einen Temperatursensor (z. B. Priamus) oder einen Drucksensor (z. B. Kistler) auch die Umschaltung auf Nachdruck chargenunabhängig konstant bleiben kann. Das Gleiche gilt für die Werkzeugtemperierung, wo auch Toleranzfenster über den Vor- und Rücklauf mit Durchfluss, Temperatur und Druckwerte gelegt werden sollten. Bei der Wassertemperierung gehört unbedingt dazu, dass das Wasser entkeimt, evakuiert und geeignet geimpft (z. B. Elmak) sein sollte. Statt Ablagerungen und Rost im Temperiersystem ist so sogar ein umfassender Rostschutz möglich. So kann die Temperierung über Jahre optimal mit gleichen Werten für eine hohe Prozessfähigkeit erfolgen.

Regeln für die Temperierung von Spritzgießwerkzeugen

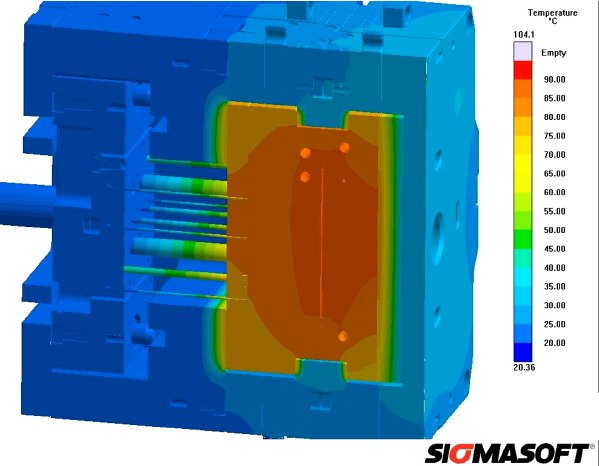

Mit der Temperierung von Spritzgießwerkzeugen möchte man in der Regel eine gleichmäßige Formoberflächentemperatur im Konturbereich erreichen.

Betrachten wir zuerst die Thermoplaste: Auf der einen Seite benötigen wir eine höhere Zieltemperatur während der Füllung für eine gute Ausbildung der Oberfläche und der Randschicht. Anschließend benötigen wir eine niedrigere Zieltemperatur, um die Wärmeenergie der Kunststoffschmelze wieder kurzfristig abzuführen. Oft ist durch diese Anforderung eine zyklusabhängige Temperierung sinnvoll und wirtschaftlich.

Bei vernetzenden Werkstoffen, wie Gummi, Silikon und Duroplasten benötigen wir zu Beginn meist eine etwas reduzierte Zieltemperatur während der Füllung, damit es nicht zu angussnahen Anvernetzungen und Inhomogenitäten kommt . Anschließend benötigen wir möglichst schnell die höhere Vernetzungstemperatur, um eine gleichmäßige und schnelle Vernetzung zu ermöglichen. Somit wäre auch hier eine zyklusabhängige Temperierung sinnvoll und wirtschaftlich.

Unabhängig von der erwähnten zyklusabhängigen Temperierung ermöglichen heute verwendete konstante Temperierungen oft nur eine unwirtschaftliche Wirkung durch ein unzureichendes Equipment mit veralteten Temperiergeräten, unsachgemäßen Verschlauchungen mit zu kleinen Querschnitten, zu kleinen Wasserstopkupplungen, zu langen Verschlauchungen zwischen Temperiergerät und Spritzgussform, sowie unzähligen Brücken am Werkzeug.

Im Werkzeug setzt sich das Problem fort mit ungeeigneten Umlenkblechen, Sprudlern, zu langen Temperierkreisen durch das ganze Werkzeug, obwohl man nur den konturgebenden Bereich Temperieren möchte, was mit IsoForm®-Werkzeugen sehr einfach möglich ist.

In der dauerhaft optimalen Temperierung von Spritzgießwerkzeugen liegt das größte Potential für das Erreichen von hoher konstanter Produktqualität und geringstem Wartungsaufwand bei niedrigen Betriebskosten.

Bisher wird die zyklusabhängige konturnahe Temperierung nur selten eingesetzt, obwohl sie beachtliche Vorteile hinsichtlich der erreichbaren Produktqualität und Prozessfähigkeit bietet. Da in IsoForm®-Werkzeugen eine Isolation des konturgebenden Bereiches erfolgt, also einer kleinen Masse im Verhältnis zum gesamten Werkzeug, ist vorstellbar, dass ein Temperaturwechsel im Einsatz sehr schnell auch innerhalb kurzer Zyklen möglich ist. Bei amorphen Werkstoffen werden so Klavierlackoberflächen und optimale Bindenahtfestigkeiten in Kombination mit der schon erwähnten Entlüftung erreicht.

Die Automatisierung mit robotergeführtem Werkzeugwechsel und mannlosem Anfahren der Maschine nach einem Werkzeug- oder Einsatzwechsel wird kommen – mit den hier genannten Ansätzen kann der Weg sinnvoll vorbereitet werden.